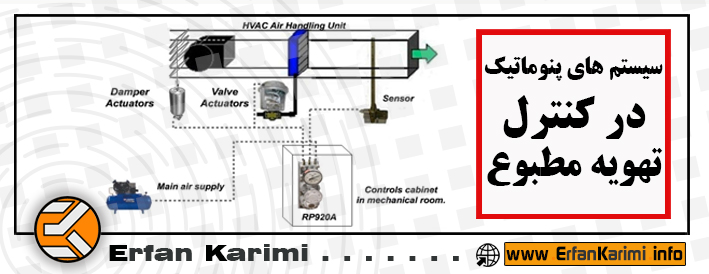

کنترل های پنوماتیکی که از هوای فشرده به عنوان منبع انرژی استفاده می کنند، بسیار ساده و ذاتا آنالوگ هستند و آنها را برای کنترل دما، رطوبت و فشار ایده آل می کند.

زمانی رایج ترین کنترل های مورد استفاده در ساختمان های غیرمسکونی بودند، اما به سرعت با کنترل های الکترونیکی و دیجیتالی آنالوگ با قابلیت تر و انعطاف پذیرتر جایگزین می شوند

اصول عملیات

سیستم های کنترل پنوماتیک از هوای فشرده، تمیز، خشک و بدون روغن به عنوان منبع قدرت کنترل استفاده می کنند، درست مانند کنترل های الکتریکی که از برق استفاده می کنند.

- هوای فشرده که معمولاً در محدوده 100 تا 200 کیلو پاسکال (1 تا 2 بار) عرضه می شود،

- توسط یک کمپرسور هوا (در بخش 7.6 مورد بحث قرار گرفت) ارائه می شود.

- از آنجایی که فشار هوا به راحتی قابل تغییر است، کنترل های پنوماتیکی ذاتاً تعدیل می شوند.

- فشار معمولاً گیج است که بر حسب واحد فشار کیلو پاسکال (kPa) اندازه گیری می شود.

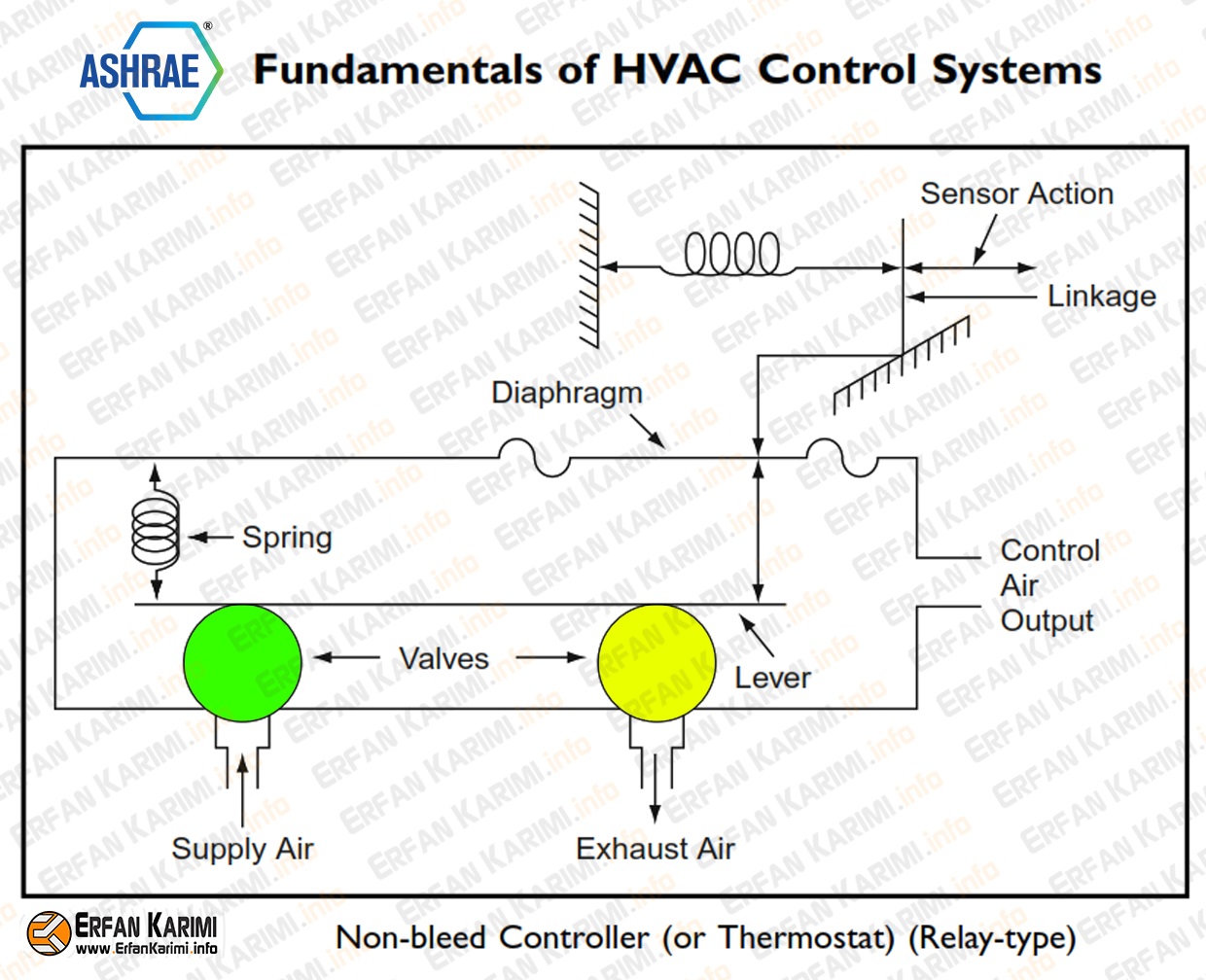

- اساس در سیستم های کنترل پنوماتیک، اصل تعادل نیرو است که در شکل 7-1 نشان داده شده است.

محفظه یا محفظه دارای سه دهانه یا دریچه است که هر کدام :

- یکی برای ورودی هوای تغذیه (که هوای اصلی نیز نامیده می شود)،

- خروجی سیگنال کنترل (به دستگاه کنترل شده)

- و اگزوز ارائه می شود.

یک دیافراگم انعطاف پذیر به یک حسگر خارجی اجازه می دهد تا فشار روی بازوی اهرمی را تغییر دهد.

- هنگامی که سنسور انتهای سمت راست اهرم را فشار می دهد، انتهای سمت چپ را به سمت بالا می برد و به دریچه هوای تغذیه اجازه می دهد تا باز شود.

- این باعث افزایش فشار در محفظه و همچنین در لوله خروجی سیگنال کنترل می شود و باعث حرکت در یک دستگاه کنترل شده (نشان داده نشده) می شود.

- با افزایش فشار، دیافراگم را در مقابل فشار سنسور نیز مجبور می کند تا زمانی که سیستم با فشار بالاتر با بسته شدن دریچه هوای تغذیه، دوباره در تعادل باشد.

- برعکس، اگر عملکرد سنسور فشار روی دیافراگم را کاهش دهد،

- فنر در انتهای سمت چپ اهرم، انتهای سمت راست را به سمت بالا فشار می دهد و اجازه می دهد مقداری هوا از درگاه اگزوز خارج شود تا زمانی که سیستم دوباره در حالت تعادل قرار گیرد.

حسگرهای پنوماتیکی - Pneumatic Control Sensors

حسگرهای پنوماتیکی از همان فناوری های حسگری اولیه استفاده می کنند، اما به گونه ای تنظیم شده اند که سیگنال های پنوماتیکی را عموماً در محدوده 20 تا 100 کیلو پاسکال ارسال کنند.

کنترل کننده های پنوماتیکی - Pneumatic Controllers

اکثر کنترلرهای پنوماتیکی (که کنترل کننده نامیده می شوند) ه از اصول نیرو/تعادل که قبلاً توضیح داده شد استفاده می کنند.

اصلی ترین و رایج ترین کنترلر مورد استفاده، فقط تناسبی است. اما، کنترل کننده ها یا رله های ویژه ای در دسترس هستند که می توانند منطق کنترلی (PI) را تولید کنند.

ترموستات های اتاق رایج ترین کنترل کننده های پنوماتیکی هستند.

علاوه بر سیستم های کنترل تمام پنوماتیکی، آنها همراه با سیستم های کنترل الکترونیکی و دیجیتال آنالوگ استفاده می شوند، که در آن از کنترل های پنوماتیکی در سطح منطقه (به عنوان مثال برای کنترل جعبه های حجم هوای متغیر) استفاده می شود، در حالی که پیشرفته تر الکترونیکی/ کنترل های دیجیتال در سطح سیستم (برای کنترل هواگیرها، چیلرها و غیره) استفاده می شود.

انواع مختلفی از ترموستات های پنوماتیکی موجود است، از جمله:

- نقطه تنظیم واحد

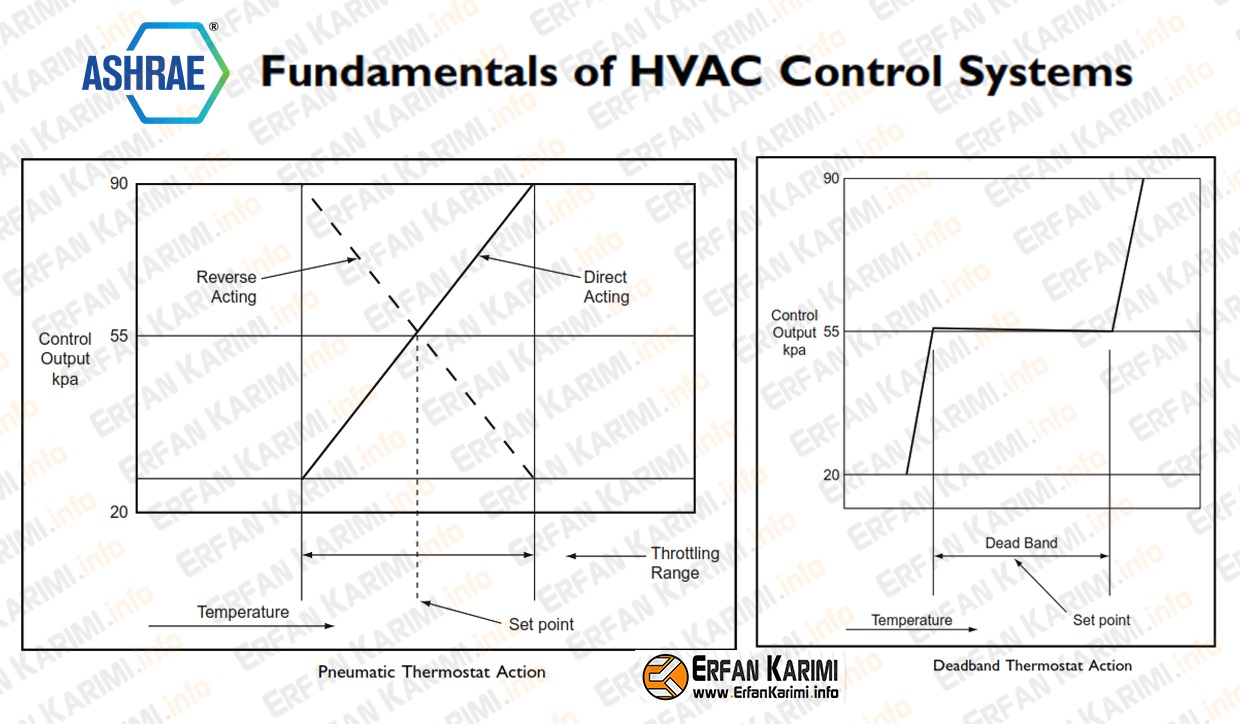

این ساده ترین ترموستات پنوماتیکی است که در هر دو نوع خونریزی (یک لوله)، همانطور که در شکل 7-2 نشان داده شده است، و نوع بدون خونریزی (دو لوله)، همانطور که در شکل 7-1 نشان داده شده است، موجود است. هر دو عمل مستقیم و معکوس موجود هستند که به صورت شماتیک در شکل 7-4 نشان داده شده است (همچنین به فصل 1 مراجعه کنید). این ترموستات معمولاً برای کاربردهای فقط خنک کننده یا فقط گرمایش استفاده می شود، اما همچنین می توان از آن برای کنترل گرمایش و سرمایش به صورت متوالی با مرتب کردن محدوده موقعیت طبیعی و فنر (کنترل) دستگاه های کنترل شده استفاده کرد. (نمونه برنامه ها در بخش 7.7 مورد بحث قرار گرفته اند.) Deadband. این ترموستات زمانی استفاده می شود که ترموستات گرمایش و سرمایش را کنترل می کند و برای صرفه جویی در انرژی، یک نوار مرده بین نقطه تنظیم گرمایش و سرمایش مورد نظر است. هر دو نوع خونریزی و بدون خونریزی در دسترس هستند. خروجی یک ترموستات باند مرده با عملکرد مستقیم معمولی در شکل 7-5 نشان داده شده است. با افزایش دمای اتاق، خروجی تا حدود نیمی از محدوده فشار خروجی (معمولاً 55 کیلو پاسکال) افزایش می یابد که برای بستن کامل شیر گرمایش کافی است. با ادامه افزایش دمای اتاق، هیچ تغییری در خروجی ترموستات در محدوده دمایی (قابل تنظیم) باند مرده (قابل تنظیم) 1 تا 3 درجه سانتی گراد وجود ندارد. اگر دمای اتاق بیشتر افزایش یابد، خروجی ترموستات دوباره افزایش می یابد و دریچه خنک کننده باز می شود.

- نقطه تنظیم دوگانه

این ترموستات با استفاده از دو ترموستات تعبیه شده در یک محفظه (یکی برای گرمایش و دیگری برای سرمایش) قابلیتی مشابه ترموستات باند مرده دارد. هر دو نوع خونریزی و بدون خونریزی در دسترس هستند. باند مرده با تنظیم نقطه تنظیم سرمایش و گرمایش مجزا ایجاد می شود تا فاصله ای بین ایجاد شود (به عنوان مثال، تنظیم ترموستات گرمایشی برای 21 درجه سانتیگراد و ترموستات خنک کننده برای 23 درجه سانتیگراد). هر ترموستات دارای یک خروجی جداگانه است که می تواند به دستگاه های کنترل شده جداگانه متصل شود. از آنجایی که نسخه بدون خونریزی این ترموستات دارای سه اتصال (تغذیه هوای اصلی و دو خروجی) است، اغلب به آن ترموستات سه لوله می گویند (با ترموستات روز/شب/تهویه که در زیر بحث شده اشتباه نشود، که گاهی اوقات به آن ترموستات نیز گفته می شود. ترموستات سه لوله ای).

مزیت این ترموستات نسبت به ترموستات باند مرده این است که عملکرد کنترلی دستگاه های گرمایشی و سرمایشی را می توان بر اساس نیاز برنامه با هم ترکیب کرد و مطابقت داد (به عنوان مثال، گرما با اثر مستقیم / خنک با اثر معکوس، گرما با اثر معکوس / مستقیم -خوب بازی کردن و غیره). در مقابل، ترموستات باند مرده می تواند تنها یک عمل کنترلی را برای هر دو دستگاه کنترل شده ارائه دهد. این قابلیت عمل کنترل دوگانه، انعطاف پذیری زیادی در کاربرد بدون نیاز به گنجاندن دستگاه های اضافی مانند رله های معکوس (که در بخش 7.6 بحث شد) فراهم می کند. مزیت دیگر سهولت کالیبراسیون مجدد است زیرا ترموستات نقطه تنظیم دوگانه به سادگی دو ترموستات استاندارد است، در حالی که تنظیم و کالیبره کردن ترموستات باند مرده پیچیده تر و غیر استاندارد است.

- فشار دوگانه

معکوس (گرمایش / سرمایش). این ترموستات زمانی استفاده می شود که دستگاه کنترل شده از گرمایش به سرمایش تغییر کند (مانند سیستم تعویض دو لوله ای)، که نیاز به تغییر عملکرد کنترل ترموستات نیز دارد. تغییر در عمل کنترل با افزایش فشار هوای عرضه از 125 به 175 کیلو پاسکال آغاز می شود (فشارهای واقعی بسته به سازنده متفاوت است؛ 90 تا 125 کیلو پاسکال نیز رایج است). این امر می تواند همزمان با تغییر محیط کنترل شده (مانند تغییر هوای سرد به هوای گرم یا آب سرد به آب گرم) که به سیستم کنترل شده توسط ترموستات عرضه می شود، انجام شود.

- فشار دوگانه، پسرفت (روز/شب).

مشابه ترموستات قبلی، این ترموستات اجازه تغییر در نقطه تنظیم را می دهد که با تغییر فشار هوای کنترلی آغاز می شود. به طور معمول، هنگامی که هوای کنترلی معمولی 125 کیلو پاسکال تامین می شود، ترموستات به یک نقطه تنظیم آسایش کنترل می کند. هنگامی که فشار در شب به 175 کیلو پاسکال افزایش می یابد، ترموستات به صورت داخلی تغییر می کند تا به نقطه تنظیمی پایین تر (برای سیستم های گرمایشی) یا بالاتر (برای سیستم های سرمایشی) کنترل شود تا مصرف انرژی در زمانی که فضا خالی است کاهش یابد. (یک راه متداول تر برای دستیابی به عقب نشینی/تنظیم در سیستم های هوا این است که به سادگی سیستم HVAC را در شب خاموش کنید و از یک خاموشی شبانه جداگانه و/یا تنظیم ترموستات برای راه اندازی و کارکرد موقت سیستم در صورت لزوم استفاده کنید تا از فضای بیش از حد سرد یا گرم جلوگیری شود. دماها.) یک تغییر در این ترموستات ترموستات روز/شب/تهویه است که علاوه بر سیگنال ترموستات، خروجی دومی نیز دارد. هنگامی که ترموستات در حالت روز است، این خروجی روشن می شود (برابر فشار هوای اصلی تنظیم می شود) و در شب خاموش می شود (سیگنال خاموش می شود). این خروجی کمکی برای باز کردن یک دمپر هوای بیرون تهویه در نظر گرفته شده بود (از این رو نام آن، روز/شب/تهویه) است، اما می توان از آن برای شروع هر عملکرد فقط روز یا شب استفاده کرد.

ترموستات های پنوماتیک و سایر گیرنده/کنترل کننده های پنوماتیکی برای حفظ دقت نیاز به کالیبراسیون مجدد مکرر دارند.

- حداقل کالیبراسیون مجدد شش ماهه (شش ماهه) توصیه می شود.

- ترانسمیترها مانند ترانسمیترهای دما و فشار باید سالانه مجددا کالیبره شوند.

- وجود این نیاز به کالیبراسیون مجدد مکرر، کنترل های پنوماتیکی بسیار بادوام و قابل اعتماد هستند.

- قریباً تمام اجزاء (کنترل کننده ها، فرستنده ها، رله ها و غیره) در بین تولیدکنندگان قابل تعویض هستند. این مزایا اغلب در هنگام انتخاب نوع سیستم کنترل نادیده گرفته می شوند.

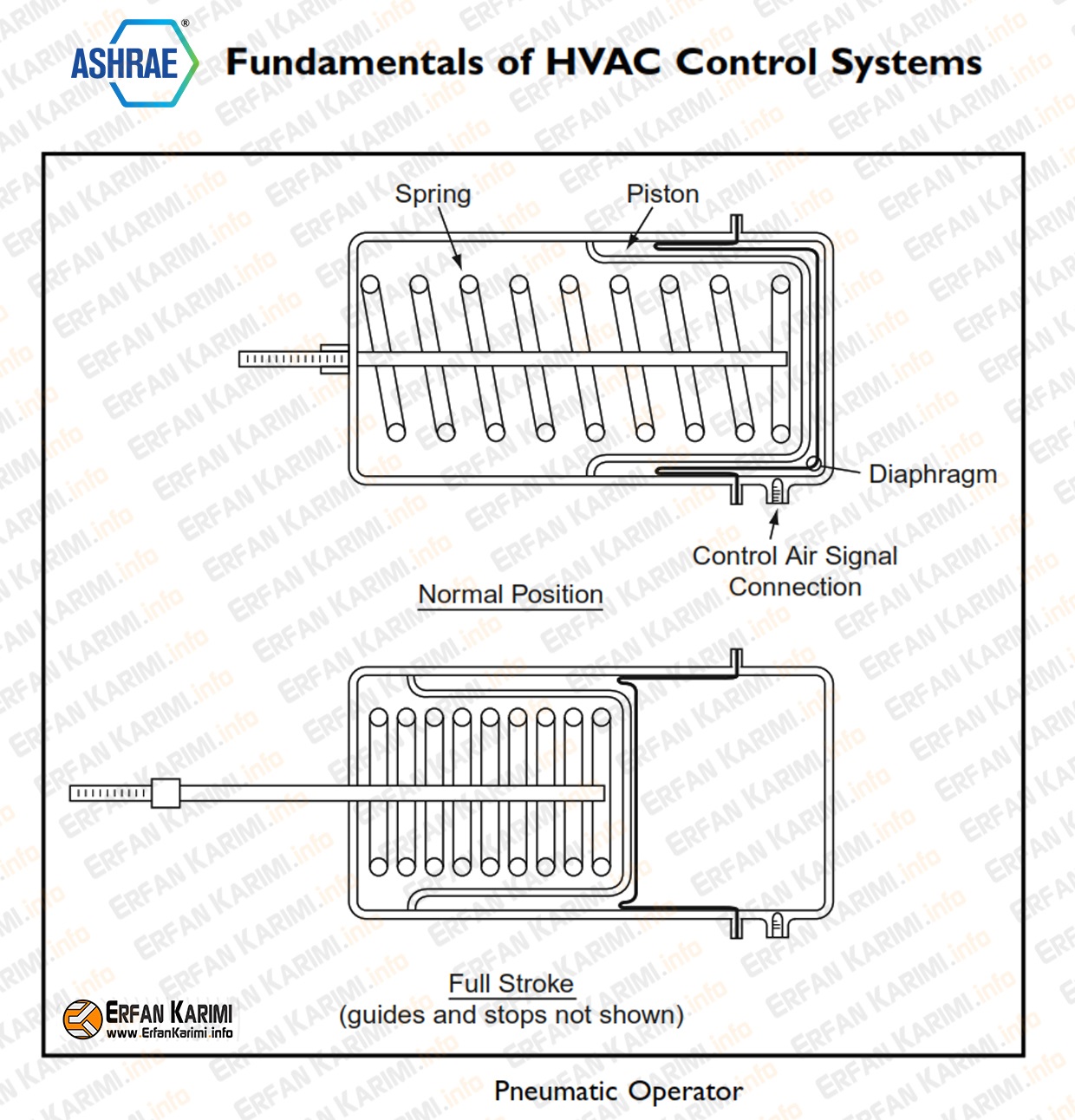

عملگرها پنوماتیکی - Pneumatic Actuators

محرک پنوماتیکی (که اپراتور یا موتور نیز نامیده می شود) بدون شک ساده ترین و مطمئن ترین وسیله ای است که در سیستم های کنترتهویه مطبوع استفاده می شود.

همانطور که در شکل نشان داده شده است، از یک سیلندر فلزی، یک پیستون، یک دیافراگم انعطاف پذیر و یک فنر تشکیل شده است.

در حالت عادی، بدون فشار هوا، فنر کاملاً کشیده شده و پیستون در بالای سیلندر قرار دارد.

وقتی فشار هوای کنترلی افزایش می یابد، دیافراگم به پیستون و فنر فشار می آورد و پیستون را حرکت می دهد تا فشار هوا کشش فنر را متعادل کند.

فشار هوای مورد نیاز برای راندن اپراتور در سکته کامل آن تابعی از محدوده فنر است.

طیف های مختلف فنری در دسترس هستند. یک فنر با برد کامل معمولاً دارای امتیاز 20 تا 90 کیلو پاسکال است.

معمولاً از محدوده های جزئی استفاده می شود. معمولاً 20 تا 55 کیلو پاسکال، 35 تا 70 کیلو پاسکال و 55 تا 90 کیلو پاسکال.

این محدوده های فنری (کنترلی) برای ترتیب دهی دستگاه ها استفاده می شوند (همانطور که در فصل 1 بحث شد و نمونه هایی از آن در بخش 7.7 در زیر بحث شده است).

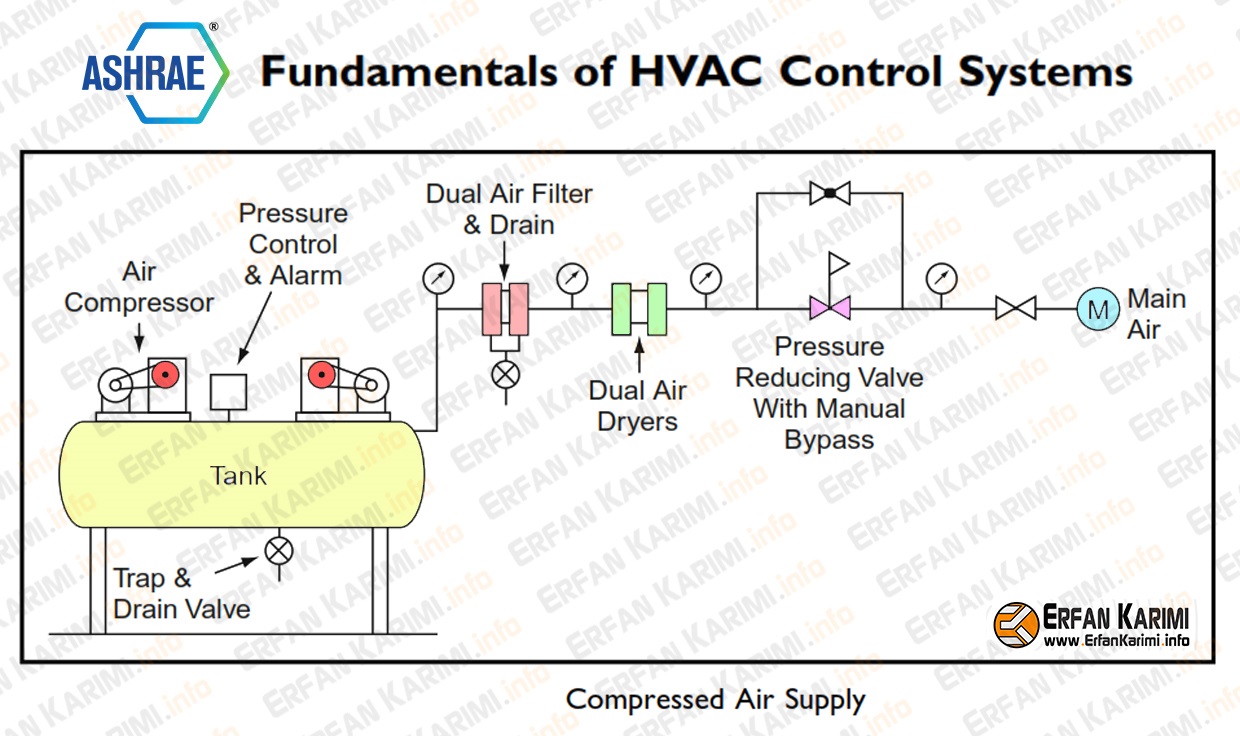

تامین هوای فشرده در سیستم های پنوماتیک - Compressed Air Supply

- سیستم های کنترل پنوماتیک نیاز به تامین کافی و مطمئن هوای تمیز، خشک و بدون روغن دارند.

- شکل 7-17 عناصر چنین سیستمی را نشان می دهد.

- اکثر سیستم ها توسط کمپرسورهای دوبلکس (دوگانه) تک سرعته و تک مرحله ای عرضه می شوند.

- دو کمپرسور برای قابلیت اطمینان مورد نظر است زیرا خرابی سیستم هوا باعث خاموش شدن سیستم های HVAC می شود.

- اندازه هر کمپرسور به گونه ای است که 1/3 تا 3/4 از نیاز هوای کنترلی محاسبه شده سیستم را برآورده می کند.

- سیستم کمپرسور بسته بندی شده معمولی دارای کمپرسورهایی است که روی مخزن ذخیره هوا نصب شده اند.

- برای سیستم های بزرگ، واحدهای بسته بندی شده در دسترس نیستند و باید یک مخزن جداگانه تهیه شود.

- مخزن برای تامین فضای ذخیره سازی برای جلوگیری از چرخه کوتاه کمپرسور در بار کم مورد نیاز است.

- کمپرسورها به طور خودکار برای حفظ فشار ذخیره سازی کنترل می شوند.

- معمولاً با دو کمپرسور متناوب پس از هر شروع، سایش یکنواخت و اجازه خنک شدن کمپرسور (بعضی از کمپرسورها زمانی که سیلندرهایشان داغ می شود، تمایل به نشت روغن به منبع هوا دارند).

- هوا به 700-800 کیلو پاسکال، 7-8 بار فشرده شده و ذخیره می شود، سپس برای توزیع به 125-175 کیلو پاسکال کاهش می یابد.

- کاهش فشار و کنترل با استفاده از یک شیر کاهنده فشار (PRV) انجام می شود، که یک شیر کنترل خود فعال است که فشار هوای خروجی ثابت را حفظ می کند.

- توصیه می شود که ایستگاه های PRV زیادی در اطراف ساختمان توزیع شود.

- منبع هوا باید خشک و بدون روغن باشد. بنابراین باید از خشک کن هوا و فیلتر روغن و همچنین فیلتر ذرات استفاده شود.

- ممکن است مقداری روغن یا آب در مخزن جمع شود که نیاز به تخلیه خودکار مخزن دارد که توسط یک سنسور سطح آب کنترل می شود.

- کمپرسورهای حلقه کربنی بدون روغن گاهی اوقات برای به حداقل رساندن احتمال آلودگی روغن استفاده می شوند، اما هزینه های نگهداری آنها ممکن است بالاتر باشد و در مورد شایستگی آنها اتفاق نظر کلی وجود ندارد. یک فیلتر روغن خوب به شرطی که به طور منظم و با دقت نگهداری شود، به طور رضایت بخشی کار خواهد کرد.

- یک فیلتر روغن از نوع کوالسنت با حذف روغن به دو شکل بخار و مایع عملکرد بهتری را ارائه می دهد.

- خشک کن های هوا ممکن است در یخچال نگهداری شوند، رطوبت را با خنک کردن هوا در زیر نقطه شبنم از بین ببرند، یا ممکن است از خشک کن های خشک کننده استفاده شود که رطوبت را با جذب جذب می کنند.

- هر دو نوع نیاز به نگهداری و نظارت دقیق دارند.

- از آنجایی که خرابی خشک کن هوا می تواند منجر به از بین رفتن تمام کنترل کننده ها، سنسورها و اکثر دستگاه های کمکی شود، توصیه می شود دو خشک کن برای اضافه کاری همراه با آلارم هایی برای نشان دادن خرابی در نظر گرفته شود.

- نیازهای هوا برای عملکرد عادی از داده های سازنده در مورد مصرف دستگاه هایی که واقعاً در یک سیستم مورد استفاده قرار می گیرند محاسبه می شود. این محاسبه شامل :

- تعداد دستگاه ها

- حجم استفاده از هر دستگاه

- و ضریب استفاده یا تنوع است که درصد حجم هوای مورد انتظار در هر زمان را نشان می دهد

- ابزارهای نوع بلید بیشتر از هوای غیربلیدی استفاده می کنند، بنابراین در انتخاب دستگاه ها باید به آن توجه کرد. اندازه نهایی معمولاً توسط پیمانکار کنترل انجام می شود، اما طراح سیستم HVAC باید بتواند اسب بخار مورد نیاز کمپرسورها را برای هماهنگی الکتریکی در طول توسعه طراحی تخمین بزند.

- لوله کشی هوا به طور سنتی مسی بوده است.

- با این حال، لوله های پلاستیکی ضد حریق در حال حاضر با اتصالات خاردار یا فشاری موجود است و به طور گسترده برای کاهش هزینه ها استفاده می شود.

- لوله های پلاستیکی را نباید در معرض دید قرار داد، به جز برای قطعات بسیار کوتاه، زیرا احتمال آسیب وجود دارد، و می توان آنها را به لوله ها / آویزها، لوله ها یا تیرهای دیگر متصل کرد.

- اغلب در پانل های کنترل محصور، محصور در مسیرهای مجرای دیوار نازک، و در فضاهای پنهان و در عین حال قابل دسترس (مانند اتاق زیر شیروانی سقف و پلنوم) استفاده می شود.

- در مواردی که در معرض سیستم های هوا قرار می گیرند (مانند فن یا پلنوم های برگشتی)، باید از لوله های مقاوم در برابر آتش (FR) برای برآورده کردن درجه های انتشار شعله و دود مورد نیاز توسط کد استفاده شود.

- لوله های مسی ممکن است در معرض اجرا قرار داشته باشند و باید قبل از نصب به صورت داخلی تمیز شوند.

- اندازه لوله بر اساس نیاز به حفظ حداقل فشار در کنترل کننده ها و دستگاه های کنترل شده است.

- به عنوان مثال، اگر فشار خروجی از PRV حدود 175 کیلو پاسکال باشد و حداقل مورد نیاز در کنترل کننده از راه دور 125 کیلو پاسکال باشد، لوله باید برای افت فشار کمتر از 50 کیلو پاسکال اندازه شود.

- این محدوده نسبتاً بالا معمولی است و در اکثر کاربردها منجر به اندازه لوله نسبتاً کوچک می شود.

- خطوط اصلی هوا معمولاً 15 تا 10 میلی متر هستند.

- لوله های شاخه ای از 8 میلی متر تا 4 میلی متر استفاده می شود.

- جداول و نمودارهای اصطکاک در کنترل ها و سازندگان کمپرسور هوا برای اندازه گیری لوله برای سیستم های بزرگتر موجود است.

- برای کاهش اندازه لوله ها در سیستم های بسیار بزرگ، شبکه توزیع ممکن است فشار بالا (350 تا 700 کیلو پاسکال، 3.5 تا 7 بار) با شیرهای کاهش فشار (PRVs) در صورت نیاز برای سرویس دهی به مناطق کوچک تأسیسات (به عنوان مثال، یک یا دو طبقه) باشد. از یک ساختمان بلند).

- اطمینان حاصل کنید که خطوط هوای اصلی پنوماتیک و مکان های PRV قابل دسترسی و به وضوح مشخص هستند.

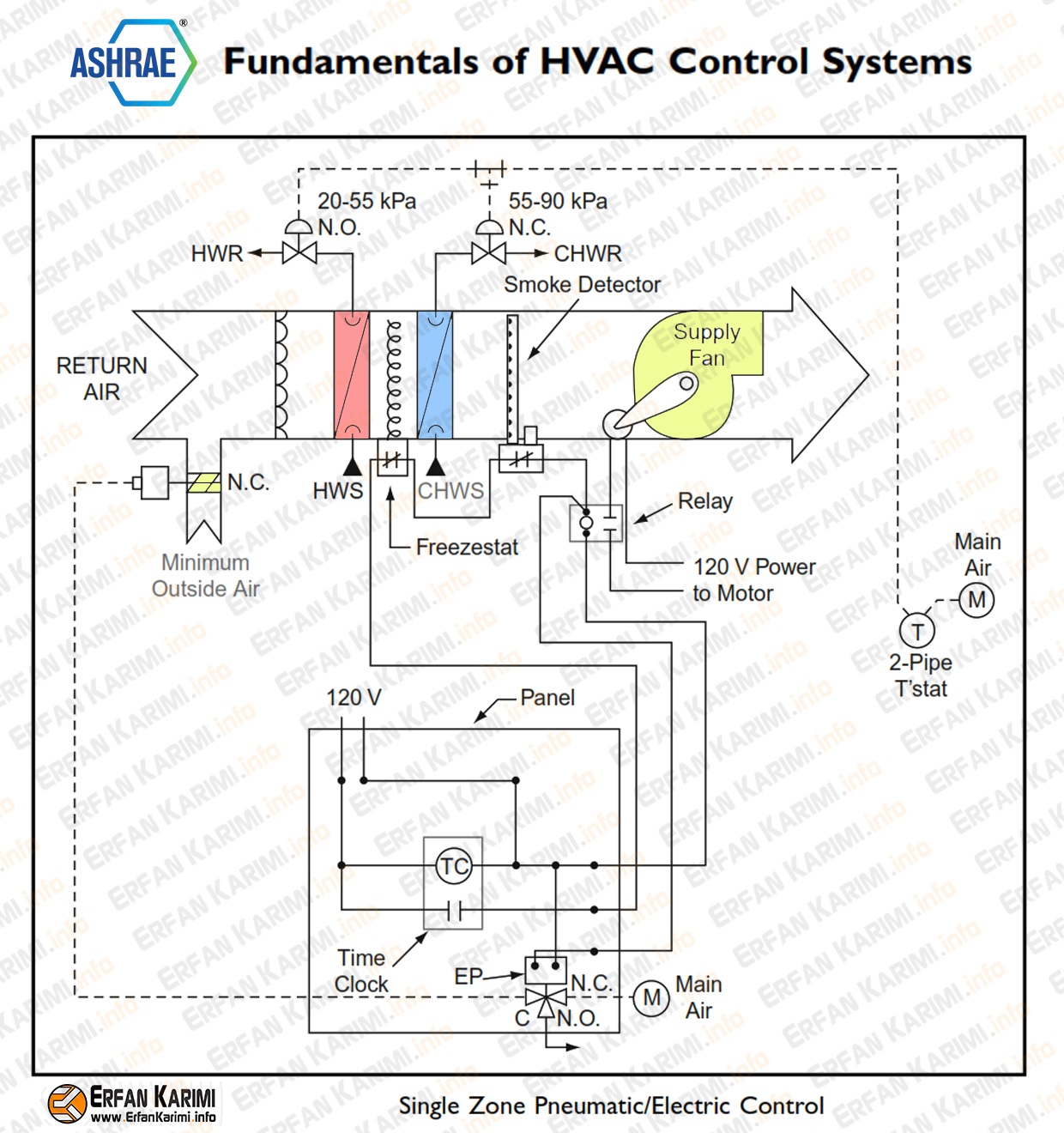

مثال کاربرد

شکل یک واحد تک منطقه ای با کویل های گرمایش و سرمایش هیدرونیک را نشان می دهد، توالی کنترل برای این سیستم به شرح زیر است:

شروع/توقف

سیستم باید بر اساس برنامه زمانی تعیین شده در ساعت هفت روزه شروع و متوقف شود. اگر یخ زدگی دمای انجماد را نشان دهد یا آشکارساز دود مجرای دود را تشخیص دهد، فن باید متوقف شود.

کنترل گرمایش/سرمایش

گرمایش و سرمایش باید برای حفظ دمای اتاق در نقطه تنظیم (21 تا 24 درجه سانتیگراد، قابل تنظیم) توسط یک ترموستات اتاق تنظیم متناسب با شیرهای کنترل دو طرفه کنترل شود.

دمپر هوای بیرون.

دمپر هوای بیرون باید هر زمان که فن روشن می شود باز شود و وقتی فن خاموش است بسته شود.

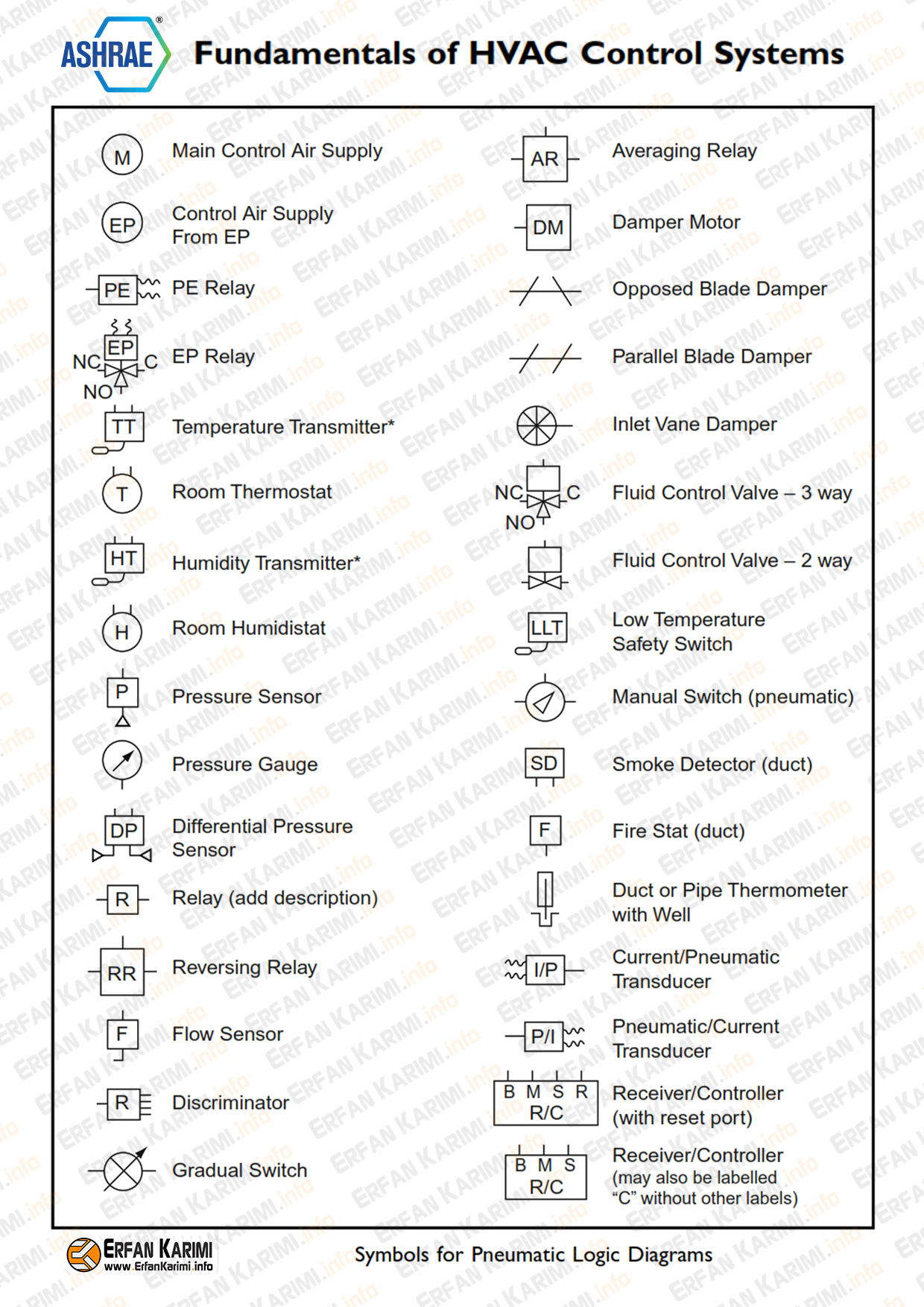

نمادهای استفاده شده در سیستم پنوماتیک

Symbols for Pneumatic Logic Diagrams

موقعیت های معمولی پره های راهنمای ورودی، دریچه آب سرد، دمپرهای دود مجرای و دمپر هوای بیرون همگی به طور معمول بسته شده اند تا :

- به طور خودکار در هنگام خاموش بودن فن بسته شوند، همانطور که دنباله کنترل می خواهد.

- این کار با تخلیه سیگنال کنترل از خطی که به هر یک از این دستگاه ها با استفاده از شیرهای EP ارائه می شود، انجام می شود.

- هنگامی که فن متوقف می شود، رله جریان یکی از خطوط برق به موتور فن قطع می شود و تماس آن باز می شود.

- همانطور که از نمودار نردبانی مشاهده می شود، این کار دریچه های EP-1، 2، 3 و 4 را خاموش می کند و پورت مشترک آنها (که به دستگاه کنترل شده لوله می شود) را به پورت NO، که به اتمسفر تخلیه می شود، متصل می کند. .

- این سیگنال را از بین می برد و پره های ورودی، شیر آب سرد و دمپر هوای بیرون همگی بسته می شوند.

- برعکس، هنگامی که فن روشن است، کنتاکت رله جریان بسته می شود که دریچه های EP را انرژی می دهد، در نتیجه سیگنال کنترل کننده اجازه می دهد تا دستگاه های کنترل شده را مدوله کند.