امروزه با توجه به گرم شدن بیش از حد هوا در تمامی نقاط زمین ایجاد شرایط آسایشی دمایی یکی از نکات و شرایط مهم در تمامی ساختمان ها می باشد. از زاویه نگاهی دیگر همچنان که ایجاد آسایش دمایی اهمیت حیاتی پیدا کرده است , لزوم انتخاب سیستم های بهینه , پیشرفته و همچنین تطابق آنها با نیاز واقعی پروژه ها بسیار مهم می باشد. دلیل آن نیز هزینه های اولیه بسیار بالا و همچنین هزینه های انرژی بسیار گران برای بهره برداران می باشد.

در همین رابطه میتوان پیشنهاد اکید اشری (Ashrae) مبنی بر انتخاب سیستم های تهویه مطبوع بر اساس ضریب اطمینان کمتر "1" بسیار قابل توجه می باشد. در حقیقت انجمن گرمایش، سرمایش و تهویه مطبوع آمریکا"Ashrae" بر این عقیده است که محاسبه نیاز خنک کاری یک پروژه بر اساس گرم ترین ساعت و روز یک سال می باشد و با توجه به اینکه این زمان حدود چند درصد کل سال می باشد , در صورت صرف نظر از آن می توان از یک سیستم خنک کننده با ظرفیت پایین تر استفاده نمود که این یعنی کاهش ظرفیت و سایز تمامی تجهیزات شامل چیلرها , پمپ ها , لوله کشی . در حقیقت ارزش کاهش مصرف انرژی بیشتر از کاهش سطح آسایشی برای ساعاتی در چند روز محدود می باشد.

در یک جمله انتخاب تجهیزات بر اساس ضریب های اطمینان بالای "1" و انتخاب سیستم هایی بیشتر از نیاز بطور کلی منسوخ شده است.

در حال حاضر با پیشرفت سیستم های تهویه مطبوع و تغییر سیستم های کنترل "رله,کنتاکتور" به سیستم های PLC که بر اساس الگوریتم PI کار میکنند و همچنین افزایش تنوع انتخاب پمپ های سیرکولاسیون با دبی های متفاوت در سیستم های تهویه مطبوع , تطابق ظرفیت پمپ ها و سیستم ها بسیار مهم شده است و در صورت عدم تطابق مشکلات بسیار زیادی اتفاق خواهد افتاد.

یکی از مشکلات شایعی که میتوان کم و بیش در بسیار ی از پروژه ها مشاهده نمود , مشکل عدم گردش مناسب آب در سیستم می باشد.

قبل از بررسی این مشکل می بایست شرایط کنترل بار یک چیلر را بر اساس کنترلر آن بررسی نمود.

یک سیستم کنترل بصورت ساده از موارد زیر تشکیل شده است :

• کنترلر - Controller

• وضعیت دلخواه - Setpoint

• متغیر کنترل شونده – Controlled Variable

• فرآیند – Process Plant

• سنسور پایش – Feedback Sensor

نکته بسیار مهم : محل سنسور پایش بصورت مستقیم به نوع حلقه کنترل (باز یا بسته) بستگی دارد.

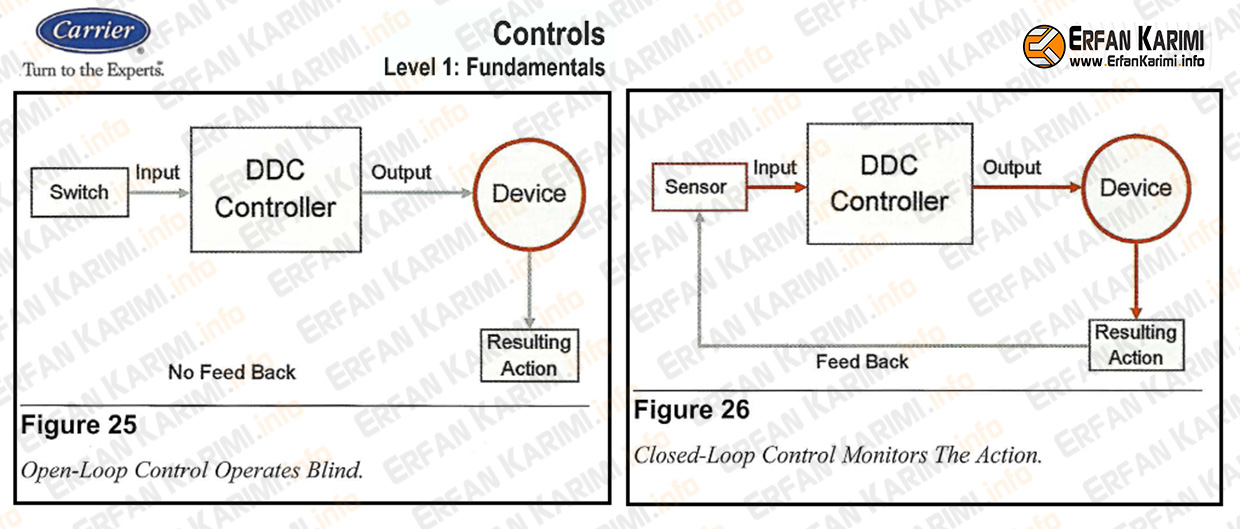

• در سیستم های حلقه باز :

سنسور بر روی مسیر خروجی قرار دارد و وظیفه آن فقط سنجش پارامتر دلخواه ما در خروج است. در حقیقت این سیستم به نوعی یک سیستم کور فرض میشود که توانایی سنجش میزان رسیدن به اهداف ما بر روی محیط را ندارد.

• در سیستم های حلقه بسته :

سنسور بر روی مسیر برگشت قرار دارد و وظیفه آن سنجش شرایط واقعی در محیط دلخواه ما را دارد. این سیستم یک سیستم پویا و کارا تصور میشود و ما میتوانیم به رسیدن به نتیجه دلخواه مطمن باشیم.

سیستم لوله کشی تهویه مطبوع (سرمایش و گرمایش) به دلیل بسته بودن مسیر لوله کشی , یک سیستم بسته تصور میشود و در تمامی تجهیزات سنسور سنجش بر روی مسیر برگشت از محیط قرار دارد.

مثلاً : در سیستم تامین سرمایش یک مجموعه بوسیله چیلر :

• کنترلر : سیستم PLC چیلر

• وضعیت دلخواه : دمای آب برگشت روی 54F

• متغیر کنترل شونده : دمای آب برگشت

• کنترل کننده : سیستم فرمان PLC

• کنترل شونده : کمپرسورها و شیر برقی چیلر

• سنسور پایش : سنسور پایش دمای آب برگشت

در این سیستم , به دلیل بسته بودن حلقه فعالیت سیستم , نقطه دلخواه ما (Setpoint) دمای آب برگشت می باشد. به این معنی که برای سیستم کنترلر چیلر رسیدن به دمای آب برگشت 54f می باشد و عملاً آنقدر با تنظیم فعالیت کمپرسورها و شیربرقی ها فعالیت میکند تا به آستانه دمای مطلوب 54f برسد و در آن ناحیه دمایی با پیروی از الگوریتم PI جهت حفظ دمای مطلوب تلاش میکند و در لحظه رسیدن به آن دما چیلر خاموش میشود. رسیدن به دمای مطلوب برگشت به معنی ایجاد دمای دلخواه در محیط می باشد , یعنی بدون در نظر گرفتن میزان تبادل حرارت در محیط چیلر آنقدر کار میکند تا دمای آب برگشت به 54f برسد و چنانچه همه چیز صحیح و مساعد باشد با در نظر گرفتن دلتا تی 10f , دمای خروجی چیلر روی 44f خواهد بود.

پس از خاموش شدن چیلر در نقطه دلخواه (Setpoint) , مرحله بعدی کنترل اتفاق خواهد افتاد و آن هم ورود به ناحیه باند مرده (Deadband) می باشد. این ناحیه به شرایطی گفته می شود که بر روی کنترلر تنظیم می گردد تا پس از رسیدن به نقطه مطلوب اگرچه دمای برگشت بالا میرود ولی کنترلر به چیلر دستور روشن شدن نمیدهد تا آن مرحله که معمولاً یک تفاوت دمایی 30 درصدی از اختلاف دمای رفت و برگشت دلخواه است طی شود.

به بیان دیگر مثلاً چیلر روی دمای 54f خاموش می شود , قطعاً پس از خاموش شدن چیلر , دمای آب برگشت با توجه به هدر رفت انرژی و مصرف در محیط با سرعت زیادی شروع به افزایش میکند و در این صورت چیلر فوراً می بایست روشن شود و این به معنی خاموش و روشن شدن های متوالی کمپرسورهای چیلر می باشد که علاوه بر استهلاک زیاد , مصرف انرژِی زیادی را در پی خواهد داشت.

با استفاده از شرایط باند مرده , چیلر مثلاً پس از طی کردن 4f بالاتر از نقطه دلخواه روشن می شود.در همان مثال چیلر بر رو دمای 54F خاموش می شود و روی دمای 58f روشن میشود و این سبب کاهش خاموش و روشن شدن چیلر و همچنین استراحت بیشتر قطعات چیلر می گردد.

• A-B

ابتدای راه اندازی چیلر و دمای بالای آب درون سیستم , به دلیل اختلاف دمای بالای آب سیستم و نقطه دلخواه تنظیم شده بر روی کنترلر , تمام کمپرسورهای چیلر بصورت 100 بار بر اساس الگوریتم PI روشن می باشند و تمام انرژی صرف پایین آورددن دمای آب با سرعت زیاد بر اساس ترم انتگرال می باشد.

• B-C

چیلر دمای آب را تا آستانه رسیدن به نقطه دلخواه پایین می آورد و به دلیل نزدیک شدن به نقطه تنظیم شده دستور خاموش شدن کمپرسورها و بسته شدن شیرهای برقی را بصورت مستمر صادر میکند تا بتواند دمای آب را در ناحیه دلخواه تنظیم و ثابت نگه دارد.

• C

دمای آب برگشت (Feedback) دقیقاً به حالت تنظیم شده (54F) میرسد و کنترلر دستور خاموش شدن کامل چیلر را میدهد.

• C-D

چیلر همچنان خاموش است ولی به دلیل سرد بودن مبدل حرارتی چیلر( اواپراتور) دمای آب در گردش پایین می آیند. توجه شود که به دلیل کارکرد چیلر بر اساس سیستم PID وتشخیص کنترلر در نزدیک شدن به این دما و کم کردن مبرد ورودی به کمپرسورها و همچنین خاموش کردن آنها , انتقال انرژی در این ناحیه بسیار کم خواهد بود و عملاً حتی میتوان تصور کرد مبدل انتقال دمایی نخواهد داشت.

• D-E

در این ناحیه به دلیل سرد بودن مبدل میتوان انتظار طی کردن مسیر همدمایی با دمای پایین البته بصورت بسیار کوتاه را داشت.

• E-F

دمای آب سنجش شده شده توسط سنسور دمای آب برگشت (Sensor) به نقطه دلخواه (Setpoint) میرسد ولی به دلیل تنظیم باند مرده (Deadband) در کنترلر چیلر , کنترلر دستور روشن شدن را به چیلر نخواهد داد تا مسیر باند مرده طی شود.

• F-G

چیلر در باند مرده خاموش می باشد تا مسیر باند مرده طی شود , پس از طی کردن این مسیر دمای آب برگشت مطمناً بیشتر از نقطه دلخواه و تنظیم شده خواهد بود.

• G

در این لحظه کنترلر چیلر دستور روشن شدن چیلر را خواهد داد و بر اساس میزان دور بود ن وهمچنین سنجش میزان زمان دور بودن از نقطه دلخواه کمپرسورها روشن و میزان مبرد تنظیم می گردد.

• G-H

چیلر روشن و در حال کار میباشد ولی به دلیل اینرسی حرارتی ساختمان و همچنین گردش آب , دمای آب همچنان بالا میرود.

• H-I

چیلر میتواند دمای آب را ثابت نگه دارد و پس از آن شروع به پایین آوردن دمای آن تا حد دمای تنظیم شده (Setpoint) میکند.

• I

پس از این مرحله , روشن و خاموش شدن چیلر بر اساس دستور کنترلر شرایط یکسانی را طی خواهد کرد. که البته نمودار واقعی آن بصورت یک نمودار PI خواهد بود.

تعریف سیستم محافظتی چیلر :

دستگاه چیلر یک دستگاه خنک کننده آب می باشد که جهت ایجاد آب 44f در خروجی , دمای بخش مبدل حرارتی آن (اواپراتور چیلر) در حدود 38f می باشد. این به معنی آن است که در صورتمشکل در گردش آب و ماندن آب در اواپراتور سریعآً امکان یخ زدن آن و ترکیدگی اواپراتور و در نیتجه آن ورود آب و کمپرسور و خسارت بسیار سنگین مالی بسیار محتمل خواهد بود.

با توجه به محتمل بودن مشکل جهت گردش آب مثلاً بدلیل خاموش شدن پمپ های گردش آب و سایر موارد , چیل از سه سیستم محافظتی متداول استفاده میکند.

• سیستم فلو سوئیچ مکانیکی

یک سیستم دیجیتال حاوی قطعه مکانیکی دارای یک زبانه مکانیکی می باشد که در خروجی چیلر نصب می گردد. در صورت قطع شدن جریان سیال و برگشت زبانه به حالت عادی , دستور خاموش شدن فوری چیلر (Shutdown) صادر می گردد.

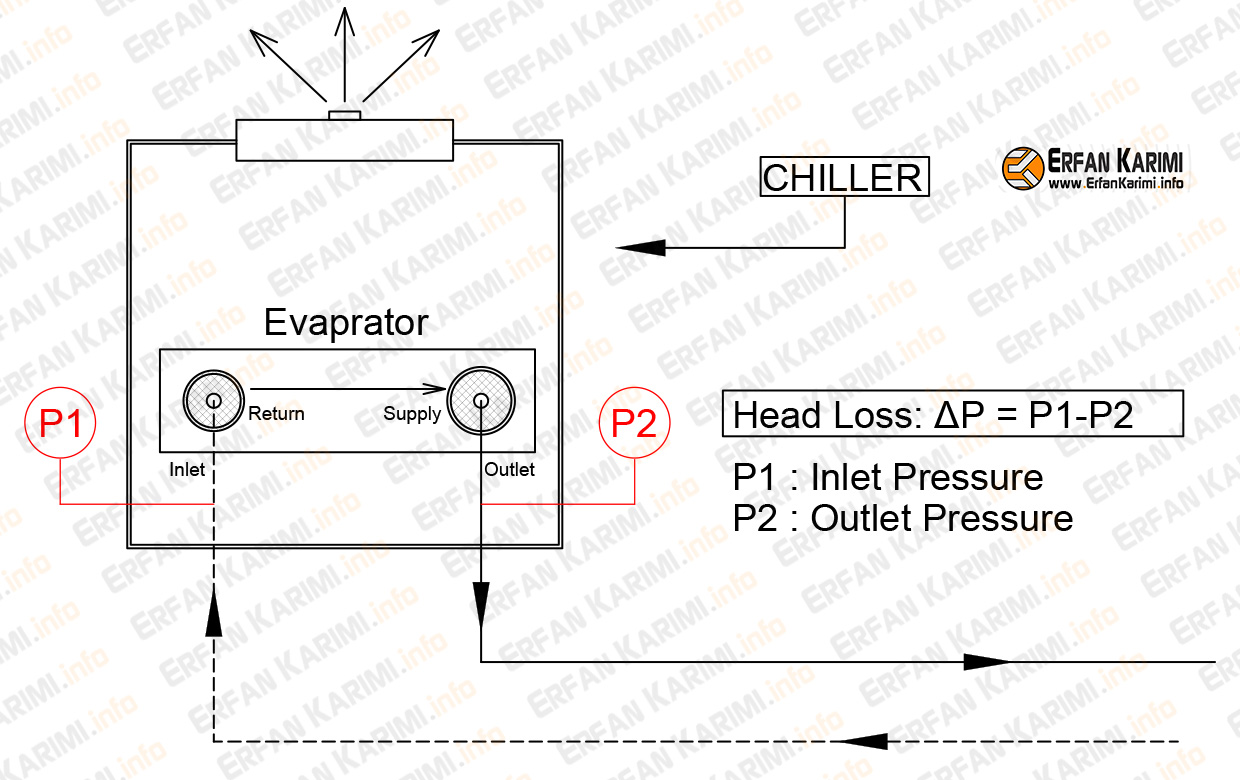

• سیستم سوئیچ تفاصل فشار اواپراتور

یک سیستم دیجیتال سنجش اختلاف فشار در ورودی و خروجی اواپراتور است که چنانچه اختلاف فشار از حد تعیید شده بیشتر باشد و معنی آن ایجاد مانع در گردش آب است فوراً دستور خاموش شدن چیلر (Shutdown) صادر میکند.

• سنسور سنجش دمای اواپراتور

یک سنسور دما است که بصورت دیجیتال (Anti Freeze) که در صورت رسیدن دمای اواپرتور به نقطه بحرانی یخ زدن فوراً دستور خاموش شدن چیلر (Shutdown) صادر میکند.

پس از بررسی سیستم کنترل ظرفیت و محافظتی چیلر , مشکل ایجاد شده بر اثر گردش نامناسب آب را بررسی خواهیم کرد.

نکته مهم در این چالش آن است که , عدم گردش نامناسب آب در حدی نیست که کنترلر دستگاه را بصورت اضطراری خاموش کند , بلکه دستگاه بصورت عادی کار میکند ولی سیستم تهویه مطبوع دچار مشکلاتی می گردد که می بایست آنها را بررسی کنیم.

گردش آب در مبدل یک دستگاه چیلر یا بویلر به حالت های زیر است :

• حالت اول

گردش مناسب آب مطابق شرایط استانداردی که سازنده دستگاه اعلام کرده است.

• حالت دوم

گردش آب بیشتر از شرایط استانداردی که سازنده دستگاه اعلام کرده است.

• حالت سوم

گردش آب کمتر از شرایط استانداردی که سازنده دستگاه اعلام کرده است.

تعریف اصطلاح شرایط استاندارد گردش آب :

هر دستگاه تهویه مطبوع دارای یک مبدل حرارتی است که وظیفه آن تبادل دمایی و گرفتن یا داد انرژی به سیال در جریان می باشد. سازده هر دستگاه مبدل حرارتی دستگاه را بر اساس پیش فرض هایی انجام داده است که یا بصورت استاندارد عمومی طراحی کرده است یا مطابق سفارش خاص خریدار و بهر بردار طراحی و تولید کرده است.

پیش فرض های متداول شامل نوع مبرد سرد کننده , نوع سیال سرد شونده , دمای ورودی سیال , اختلاف دمای مورد تقاضا و دبی سیال گذرنده از مبدل و ...

بر اساس این پیش فرض ها یک مبدل حرارتی تولید می گردد که دارای یک افت فشار سیال مخصوص به خود خواهد بود. معنی آن این است که چنانچه میزان دبی سیال شرایط طراحی از مبدل حرارتی عبور کند , افت فشار پیش بینی شده سازنده در آن اتفاق خواهد افتاد. این افت فشار می بایست توسط طراح سیستم تهویه مطبوع در پیش بینی توان پمپ گردش اب در نظر گرفته شود.

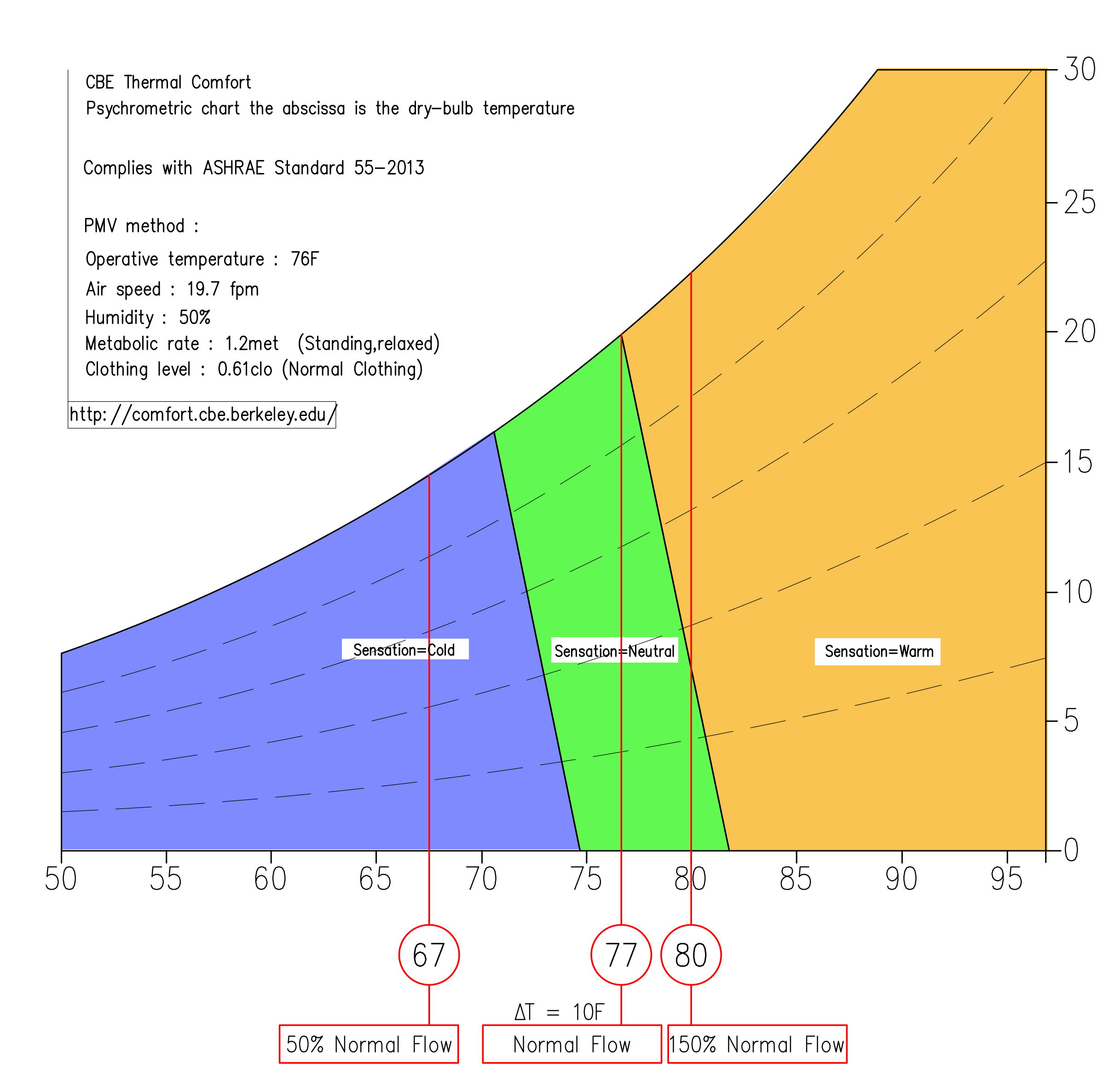

مثلاً یک مبدل حرارتی چیلر (اواپراتور) بر اساس دمای آب ورودی 54f و ایجاد اختلاف دمایی (Delta T) 10f طراحی شده است که طبیعتاً دمای خروجی44f خواهد بود. در این حالت مبدل دارای افت فشار شرایط طراحی سانده خواهد بود.

• بررسی حالت اول (گردش مناسب آب مطابق شرایط استاندارد)

چیلر: در این حالت سیال (آب) با دمای شرایط طراحی معولاً 54f وارد می شود و با کاهش دمای 10f از اواپراتور خارج میشود. دمای خروجی در شرایط ایده آل طراحی 44f خواهد بود. در این حالت افت فشار مشاهده شده در حالت ورود سیال و خروج آن دقیقاً مطابق شرایط اعلام شده سازنده خواهد بود.

در این شرایط دستگاه در بهترین حالت کارایی خود می باشد و بیشترین و سریعترین بازدهی را خواهد داشت.

• بررسی حالت دوم (گردش آب بیشتر از شرایط استاندارد)

دبی ورودی به دستگاه در این حالت بیش از شرایط پیش فرض سازنده خواهد بود و می بایست این نکته را در نظر گرفت که دبی در نظر گرفته شده برای دستگاه در شرایط حداکثری ظرفیت خود محاسبه شده است.

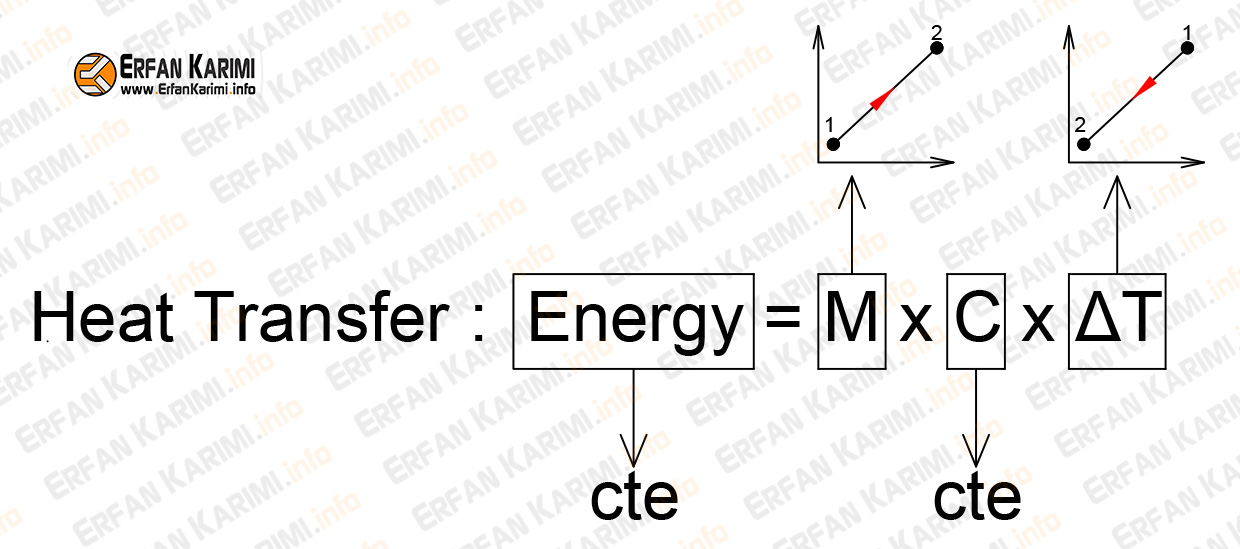

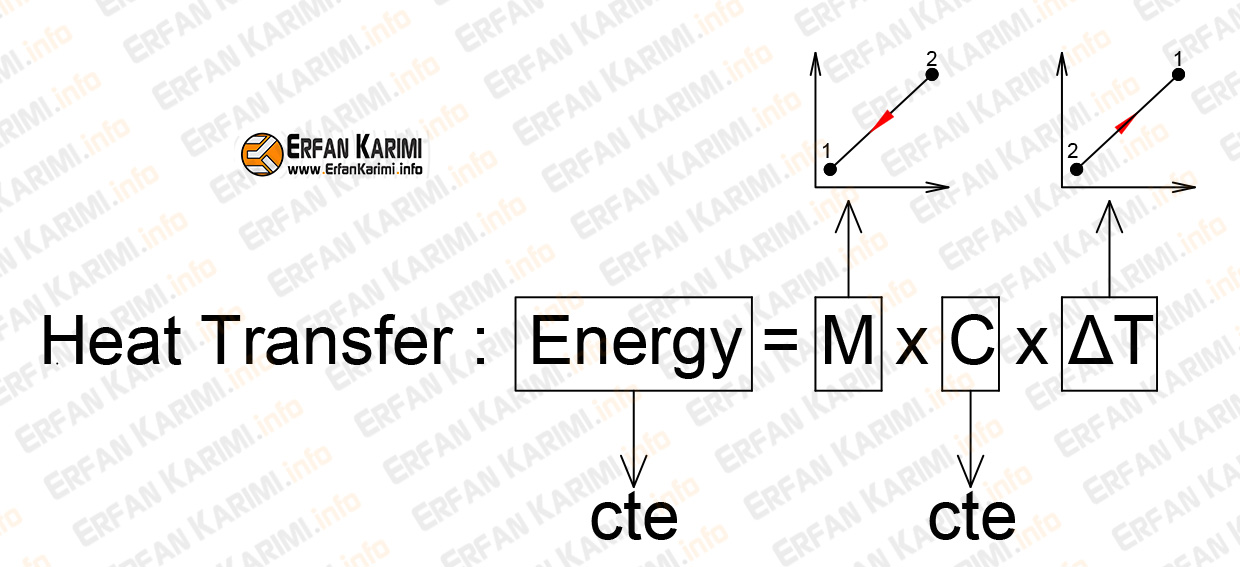

در این شرایط با در نظر گرفتن توان حداکثری و ثابت وارد یا خارج شده به مبدل حرارتی و از طرفی بیشتر شدن دبی سیال بر اساس رابطه انتقال حرارت , می بایست انتظار کاهش اختلاف دمای (Delta T) مورد نیاز باشیم.

معنی آن در چیلر این است که با دمای پیش فرض ورودی 54f و بیشتر شدن دبی و کاهش اختلاف دما باید انتظار افزایش دمای آب خروجی از اواپراتور بیش از حد استاندارد (44f) داشت. حال آنکه تمامی تجهیزات تهویه مطبوع (فن کویل ها , هواساز ها و...) بر اساس دمای ورودی 44f طراحی شده اند و این افزایش دمای خروجی از اواپراتور و ورودی به تجهیزات تاثیر زیادی در کاهش برودت مورد نیاز و از بین رفتن شرایط طرح آسایش به دلیل افزایش محسوس دمای محیط و همچنین افزایش رطوبت می گردد.

• بررسی حالت سوم (گردش آب کمتر از شرایط استاندارد)

دبی ورودی به دستگاه در این حالت کمتر از شرایط پیش فرض سازنده خواهد بود ولی در حدی نیست که باعث عمل کردن فلوسوئیچ و خاموش شدن اضطراری دستگاه گردد. می بایست این نکته را در نظر گرفت که دبی در نظر گرفته شده برای دستگاه در شرایط حداکثری ظرفیت خود محاسبه شده است.

در این شرایط با در نظر گرفتن توان حداکثری و ثابت وارد یا خارج شده به مبدل حرارتی و از طرفی کمتر شدن دبی سیال بر اساس رابطه انتقال حرارت , می بایست انتظار افزایش اختلاف دمای (Delta T) مورد نیاز داشته باشیم.

معنی آن در چیلر این است که با دمای پیش فرض ورودی 54f و کمتر شدن دبی و افزایش اختلاف دما باید انتظار کاهش دمای آب خروجی از اواپراتور کمتر از حد استاندارد (44f) داشت. حال آنکه تمامی تجهیزات تهویه مطبوع (فن کویل ها , هواساز ها و...) بر اساس دمای ورودی 44f طراحی شده اند و این کاهش دمای خروجی از اواپراتور و ورودی به تجهیزات تاثیر زیادی در کاهش برودت مورد نیاز و از بین رفتن شرایط طرح آسایش به دلیل افزایش محسوس دمای محیط و همچنین افزایش رطوبت می گردد.

مشکل اصلی زمانی ایجاد میگردد که دستگاه چیلر وارد چرخه معیوب اختلاف دمای ورودی و خروجی بالا می گردد.

در این پدیده به دلیل اختلاف دمای بالا در ورودی و خروجی , پس از مدتی با بیشتر شدن این اختلاف دما مبدل چیلر (اواپراتور) بسیار سرد شده و سنسور محافظت از یخ زدگی اواپراتور جهت جلوگیری از یخ زدگی عمل میکند و دستور خاموش شدن اضطراری دستگاه را خواهد داد.

کم بودن دبی ورودی به اواپراتور سبب بالا رفتن بسیار زیاد اختلاف دمای ورودی و خروجی (Delta T ) و در نتیجه کاهش بسیار زیاد دمای آب خروجی می گردد. چنانچه تنظیم دمایی ورودی چیلر را بر روی 54f تنظیم کنیم و اختلاف دما از 10f به 15f افزایش یابد , آب خروجی از اواپراتور به دمای 39 f کاهش پیدا میکند و این دمای آستانه یخ زدگی می باشد. معنی آن این است که قبل از اینکه چیلر به حالت پایدار و ایجاد سرمایش مستمر کند , دچار خاموشی اضطراری (Shut down) می گردد و تکرار مکرر این پدیده حتی سبب سرد شدن بیش از حد اواپراتور و مایع شدن مبرد در در آن و برگشت مایع به کمپرسور می گردد که این پدیده باعث آسیب شدید به کمپرسور و گاهاً خرابی آن خواهد گردید.

راه حل اولیه عمومی در حل این مسله افزایش نقطه دمای تنظیم در برگشت سیال از محیط (Feedback Sensor) در حدی است که دمای خروجی سیال در بازه یخ زدگی قرار نگیرد. مثلاً دمای (Setponit) را بر روی 60f تنظیم کنیم که با اختلاف دمای 15f , سیال خروجی در دمای استاندارد 44f خارج گردد. البته در این حالت پس از مدتی کارکرد چیلر و حالت پایدار آن و به دلیل شرایط غیر قابل پیش بینی محیط که نیاز به تهویه دارد , مثلاٌ در هنگام شب و مواقعی که استفاده کم میشود امکان کاهش دمای سیال در برگشت و پایین آمدن مجدد دما و عمل کردن آنتی فریز می باشد. بصورت کلی این راه حل در مواقعی قابل استفاده است که مقدار کمبود سیال در گردش بسیار کم باشد ولی در کل راه حل استاندارد و قابل اعتمادی نیست بدلیل اینکه دستگاه در حالتی غیر از شرایط طراحی خود کار میکند و از طرفی با کاهش استفاده از سیستم امکان کاهش دمای آب برگشتی و یخ زدگی مبدل خواهد بود.

بررسی عددی یک هواساز با هوای تازه به ظرفیت 2000cfm که بصورت مستقیم توسط یک چیلر تامین ظرفیت می گردد.

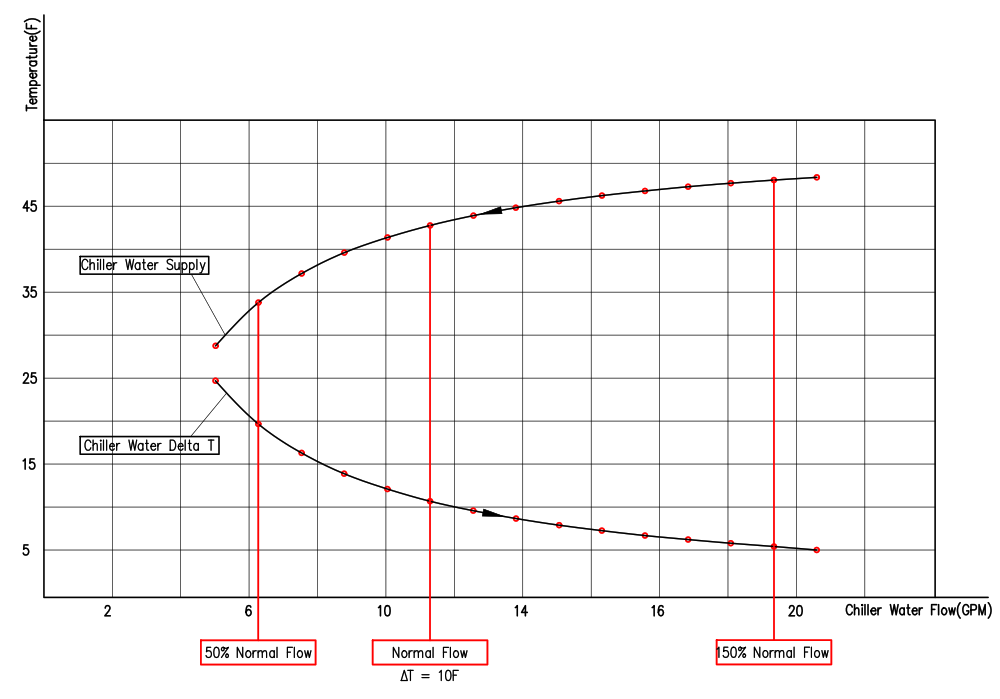

• نمودار تغییرات اختلاف دمای ایجاد شده توسط چیلر و همچنین تغییرات دمای آب خروجی از چیلر نسبت به دبی آب گذرنده.

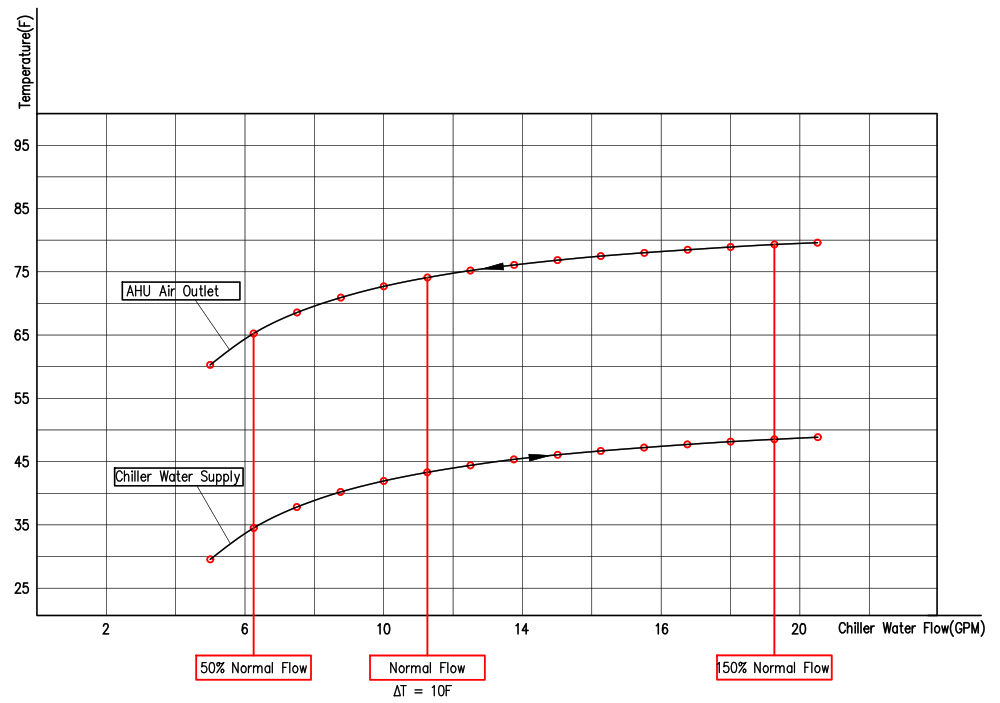

• نمودار تغییرات دمای ایجاد خروجی از هواساز و همچنین تغییرات دمای آب خروجی از چیلر نسبت به دبی آب گذرنده.

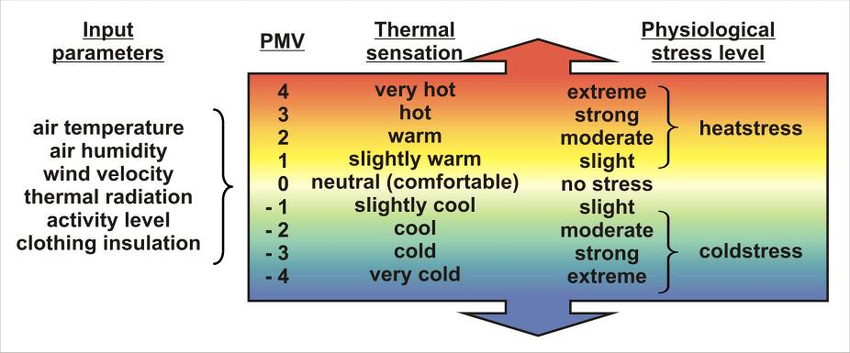

تاثیر تغییر دمای خروجی از هواساز بر شرایط آسایش محیطی:

جهت بررسی شرایط آسایش , توسط الگوریتم های گوناگون مدل سازی شده است که مدل Predicted mean vote (PMV) در میان مدلهای آسایش شناخته شده، برتر میباشد. این مدل با استفاده از اصول تعادل گرمایی و دادههای تجربی گرفته شده از اتاق تحت شرایط آب و هوای ثابت، ساخته شدهاست. از طرف دیگر مدلی تطبیقی بر اساس صدها مطالعات میدانی ایجاد شد، اساس این مطالعات مبنی بر این بود که ساکنان به صورت پویایی با محیطشان در تعامل هستند.

• با افزایش دبی , به دلیل کاهش DeltaT اواپراتور , دمای آب خروجی از اواپراتور افزایش و سبب بالا رفتن دمای هوای خروجی از هواساز و در نتیجه ساکنین محیط به دلیل افزایش دما و رطوبت نسبی احساس گرما و همچنین احساس ناراضایتی خواهند داشت.

• با کاهش دبی , به دلیل افزایش DeltaT اواپراتور , دمای آب خروجی از اواپراتور کاهش و سبب کاهش دمای هوای خروجی از هواساز و در نتیجه ساکنین محیط به دلیل کاهش دما و رطوبت نسبی احساس سرما و همچنین احساس نارضایتی خواهند داشت.

علاوه بر آن در این حالت با کاهش مستمر دمای آب خروجی , چیلر وارد شرایط یخ زدگی و سیستم های محافظتی فعال و آن را بصورت اضطراری خاموش میکنند که سبب از مدار خارج شدن یک سیستم تهویه مطبوع در شرایط گرم سال می گردد که راه اندازی مجدد آن ممکن است چند ساعت زمان بر باشد.

دلایل چالش گردش آب در سیستم :

عامل اصلی گردش آب در سیستم پمپ های سیکولایسون می باشند , پس میتوان با بررسی شرایط کارکرد پمپ به مشکل گردش آب رسیدگی کرد.

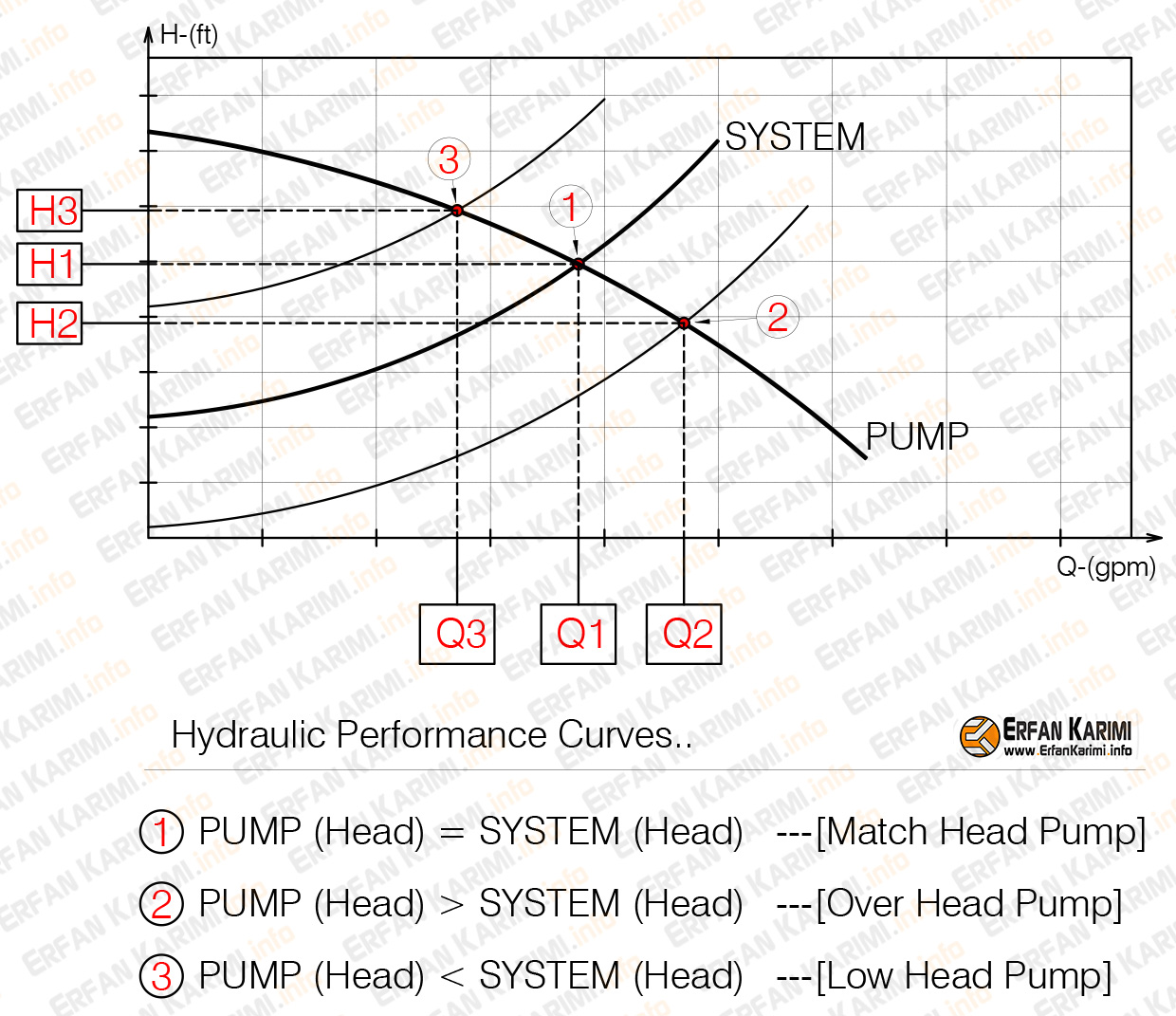

پمپ سیرکولاسیون بر اساس دبی مورد نیاز در گردش سیستم و همچنین مجموع افت فشار های قابل پیش بینی سیستم انتخاب می گردد. به بیان ساده تر پمپ با غلبه بر افت فشار پیش بینی شده , میزان دبی مورد نیاز طراح را تامین میکند.

یک پمپ با توجه به نمودار کارکرد و نقطه طلاقی آن با منحنی افت فشار بر اساس دبی سیستم انتخاب می گردد. پی میتوان نتیجه گرفت دقیق نبودن افت فشار سیستم یا دب مورد نیاز منجر به انتخاب نادرست پمپ و گردش نامناسب آب در سیستم خواهد بود. در حقیقت دبی در گردش سیستم تابع مستقیم فشار تامین شده توسط پمپ خواهد بود.

اگر تصور کنیم دبی مورد نیاز در گردش سیستم توسط طراح غلط انتخاب شده است , عملاً مشکل سیستم بنیادی خواهد بود و راهی جز تقویت پمپ ها یا تعویض آنها باقی نمی ماند. اما معمولاً دبی در گردش توسط طراح درست انتخاب میشود ولی فشار مورد نیاز جهت غلبه بر افت های سیستم دقیق محاسبه نمیشود که علت های مختلفی دارد. مثلاً :

• ضریب اطمینان بسیار بالا باعث انتخاب پمپ بسیار قوی و ایجاد دبی بالاتر از حد استاندارد خواهد شد.

در این حالت نقطه کارکرد پمپ بالاتر از نقطه کارکرد سیستم خواهد بود و طبیعتاً دبی بیشتر از حد انتظار و پیش بینی شده در گردش خواهد بود.

راه حل هایی نظیر استفاده از سیستم دور متغیر جهت پمپ (VFD) , تغییر پروانه پمپ میتواند به تصحیح سیستم منجر شود.

البته راه حل غیر استاندارد در این شرایط اضافه کردن افت فشار بیشتر در سیستم بوسیله شرایط مصنوعی مانند اضافه کردن شیر سوزنی (Globe Valve) و کم کردن دهانه آن جهت ایجاد افت فشار بیشتر می باشد. این شرایط سبب هدر رفتن انرژی توسط موتور پمپ و همچنین آسیب به سیستم می گردد.

• پیش بینی نکردن افت فشارهای سیستم و محاسبه غلط آنها سبب انتخاب پمپ ضعیف و ایجاد دبی کمتر از حد استاندارد می گردد.

این حالت بدترین شرایط ممکن است , و تقیباً راهی جز تغییر شرایط پمپ بوسیله تعویض یا تقویت آن نخواهد بود.

• گاهی تمامی موارد توسط طراح درست و دقیق محاسبه می گردد اما عوامل دیگری سبب تغییر شرایط کاری سیستم و افزایش افت فشار و در نتیجه آن تغییر نقطه کاری پمپ می گردد.

این حالت که مرسوم ترین حالت است بوسیله شرایط پیش بینی نشده ایجاد می گردد مانند :

مشکل در مبدل های حرارتی

اگر مبدلهای حرارتی سیستم تهویه مطبوع ماننده اواپراتور چیلر , مبدل بویلرها , کویل فن کویل ها , کویل هواساز ها و ... مطابق شرایط اعلام شده توسط سازنده عمل نکنند و افت بیشتر از حد اعلام شده داشته باشند , سیستم دچار مشکل میشود. یکی از دلایل معمول در این مورد گرفتگی مبدل ها بوسیله رسوب درون آب و یا تجمع ذرات جامد مانند شن یا قطعات ریز فلزی جدا شده از لوله ها در مبدل ها می باشد.

ایراد در نقطه کارکرد پمپ

یکی از ایرادات ممکن در عدم گردش صحیح آب , کار نکردن پمپ سیرکولاسیون در نقطه کارکرد پیش بینی شده خود است. دلایلی مانند عدم مطابقت اطلاعات سازنده پمپ و واقعیت کارکرد پمپ , استاندارد نبودن پمپ , عدم اجرای صحیح پمپ , عدم تامین برق مورد نیاز پمپ.

کثیف بودن صافی ها

شایع ترین و ممکن ترین علت وجود مشکل در گردش آب گرفتگی صافی های موجود در خطوط لوله می باشد. معمولاً شرکت های سازنده تجهیزات جهت محافظت از مبدل های حرارتی پیشنهاد می کنند در ورودی مبدل ها صافی با مش مناسب نصب گردد. این صافی ها اگرچه در بهبود عمر مبدل ها و تجهیزات تاثیر بسزایی دارند , اما چنانچه بصورت مستمر سرویس و تمیز نگردند , خود بعنوان یک عامل اصلی افزایش افت فشار سیستم و کارنکردن پمپ در نقطه کارکرد پیش بینی نشده می باشند.

هواگیری سیستم

در سیستم های هیدرولیکی محبوس شدن هوا در بخش های مختلف و جلوگیری از گردش آب غیر قابل اجتناب می باشد. چنانچه در بخش های مختلف مخصوصاً مبدل ها حرارتی هوا محبوس گردد , سبب کاهش مجرای گردش آب و در نتیجه بروز مشکل در دبی عبوری می گردد.

کنترل نامناسب پمپ ها توسط سیستم کنترل

در سیستم های تهویه مطبوع بزرگ که از سری پمپ های با تعداد بالا و بصورت موازی استفاده می شود , معمولاً یک سیستم کنترل جهت تنظیم توالی کارکرد پمپ ها بکار می رود. چنانچه سیستم کنترل به درستی تعداد پمپ ها و شرایط کارکرد آنها را تنظیم و فرمان ندهد , مطمعناً در گردش آب و میزان دبی در گردش مشکل خواهیم داشت. مثلاً زمانی که سیستم به 4 پمپ نیاز داشته باشد , سیسنم کنترل دستور فعال سازی 2 یا 3 پمپ را بدهد عملاً همه سیستم دچار مشکل گردش صحیح آب و بروز اختلاف دما خواهد شد.

مشکل در کارایی شیرهای دو یا سه راهه

امروزه با توجه به اهمیت مدیریت مصرف انرژی (EMC) و همچنین اعلام شرکت اشری مبنی بر مصرف حدود 30 درصد انرژی ساختمان در بخش تهویه مطبوع , استفاده از شیرهای دو راهه و سه راهه در کنترل مصرف انرژی کویل های هواساز ها و فن کویل ها بسیار مرسوم شده است. چنانچه شیرهای کنترل به درستی سرویس نشوند , خود به عامل اصلی کاهش دبی در سیستم تبدیل خواهند شد. از طرفی عدم کارکرد صحیح شیرها سبب مشکل نا بالانسی سیستم هیدرولیکی و در نتیجه مشکل حاد گردش آب خواهند شد.

استفاده از ضریب اطمینان غیر ضروی

یکی از عادات غلط اما مرسوم طراحان تهویه مطبوع استفاده از ضرایب اطمینان (Safty Factor) بصورت غیر مهندسی است. امروزه با نرم افزارهاس مختلف میتوان بار مورد نیاز دقیق یک ساختمان را محاسبه نمود و با توجه به ساعات کاربری برای آن سیستم تهویه مطبوع طراحی نمود. ولی همچنان برخی طراحان از ضرایب اطمینان 20 یا حتی 30 درصد جهت انتخاب تجهیزات استفاده میکنند که سبب افزایش حجم مبدل ها و در نتیجه نیاز به دبی بیشتر و افت فشار بالاتر خواهد بود. مشکل از آنجا ناشی میشود که دبی سیستم بر اساس نیاز واقعی محاسبه و برآورد میشود ولی تجهیزات توان بیشتری دارند , اتفاقی که در شرایط واقعی می افتد گردش ناکافی آب در مبدل ها بر اساس نیاز واقعی می باشد.

سایز نامناسب مبدل حرارتی

مشکل نهایی ولی پنهان در برخی سیستم های تهویه مطبوع , سایز نامناسب و غیر استاندارد مبدل های حرارتی آنها می باشد. بدین معنی که سازنده تجهیزات در طراحی مبدل حرارتی یا آن را بزگرتر یا کوچکتر از نیاز طراحی و تولید کرده است ولی پلاک آن را بر اساس شرایط استاندارد اعلام کرده است. در چنین شرایطی عملاً دبی پیش بینی شده از مبدل عبور نخواهد کرد و به دلیل اینکه معمولاً بهره برداران همه موانع را رفع ولی همچنان مشکل اختلاف دما را دارند دچر سردرگمی شدید و استیصال میشوند.

راه حل پیشنهادی :

استفاده از پمپ بصورت مجزا برای هر دستگاه

صرف نظر از استفاده از سیستم اولیه ثانویه یا سیستم های ساده تر , پیشنهاد می گردد جهت هر دستگاه یک پمپ با دبی و افت فشار مخصوص به خود دستگاه استفاده نمود. محل پمپ در ورودی دستگاه و در خروجی دستگاه شیر سورنی (Globe Valve) پیش بینی کرد , در زمان راه اندازی دستگاه توسط شیر سوزنی میتوان تنظیمات گذر دبی از مبدل دستگاه را انجام داد , توجه گردد زمانی دبی مورد پیش بینی صحیح از مبدل دستگاه عبور میکند که دو شرط زیر برقرار باشد :

• مشاهده افت فشار استاندارد اعلام شده توسط سازنده مبدل

• مشاهده اختلاف دمای پیش بینی شده (در چیلر 10f , در بویلر 20f)