DDC کنترل هایی هستند که توسط ریزپردازنده های دیجیتالی کار می کنند.

"دیجیتال" به این معنی است که آنها مانند رایانه های شخصی معمولی روی یک سری پالس کار می کنند.

در سیستم DDC، تمام ورودی ها و خروجی ها باقی می مانند. با این حال، آنها در کنترل کننده ها پردازش نمی شوند، بلکه تمام منطق کنترل در یک رایانه بر اساس دستورالعمل هایی به نام «منطق کنترل» انجام می شود.

سه تفاوت بزرگ بین کنترل کننده های DDC و سایر سیستم های کنترلی

- برد کامپیوتر - تمام منطق پردازش توسط ریزپردازنده ها انجام می شود.

- سیگنال های دیجیتال به جای آنالوگ واقعی - مسائل مربوط به دقت و زمان را مطرح می کند.

- پورت ارتباطی - دسترسی اپراتورها و سایر کنترلرها را برای برقراری ارتباط با کنترل کننده فراهم می کند.

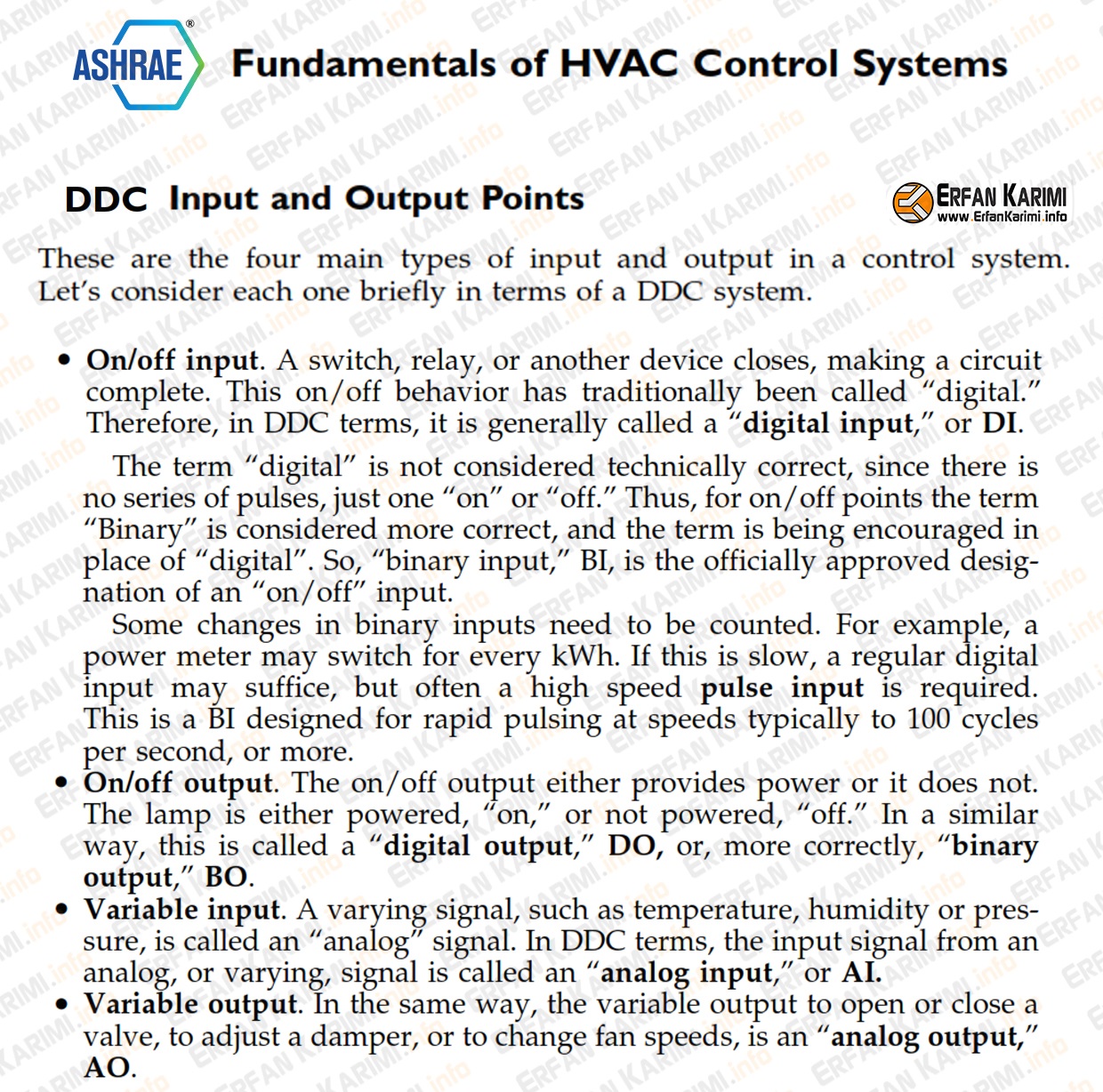

چهار نوع اصلی ورودی و خروجی در یک سیستم کنترل

- ورودی و خروجی دیجیتال DI/DO

- ورودی و خروجی آنالوگ DI/DO

DI - Digital Input (On/off input) (BI)

- رله یا دستگاه دیگری بسته می شود و مدار کامل می شود.

- عملاً یک ورودی صفر و یک می باشد.

- میتوان آن را بصورت یک گزارش بله/خیر تصور کرد.

- اصطلاح دیجیتال یه معنای سنتی آن در اینجا صحیح نیست و در حقیقت این نوع ورودی یک نوع سیستم باینری است.

DO - Digital Output (On/off output) (BO)

- رله یا دستگاه دیگری را میبندد و مدار کامل می شود.

- عملاً یک خروجی صفر و یک می باشد.

- میتوان آن را بصورت یک دستور بله/خیر تصور کرد.

- اصطلاح دیجیتال یه معنای سنتی آن در اینجا صحیح نیست و در حقیقت این نوع خروجی یک نوع سیستم باینری است.

AI - Analog Input (Variable input)

- یک ورودی متغیر است , مثلاً دما , فشار یا ....

- میتوان آنها را یک گزارش پیوسته در نظر گرفت , مثلاً دیدن دما از یک سنسور بصورت لحظه ای

AO - Analog Output (Variable output)

- یک خروجی متغیر است , مثلاً دستور متغیر باز شدن یک شیر برقی بصورت تدریجی

- میتوان آنها را یک دستور پیوسته در نظر گرفت , مثلاً دستور میزان باز شدن یک دمپر بصورت لحظه ای

یک سیستم ساده DDC شامل موارد زیر است

- منبع تغذیه

- برد کامپیوتر شامل ورودی و خروجی

- پورت ارتباطی به سیستم

توالی کنترل در سیستم های DDC

Control Sequences In DDC system

مرحله 1. یک طرح از سیستم ایجاد کنید. سیستم را به زیر سیستم ها تقسیم کنید.

مرحله 2. هر زیرسیستم را انتخاب کنید و آنچه را که باید کنترل شود و متغیر فرآیند اصلی را مشخص کنید.

مرحله 3. رابطه کنترلی بین متغیر فرآیند و تجهیزات کنترل شده را ایجاد کنید.

مرحله 4. سپس عوامل خارجی را فهرست کنید که بر هر حلقه کنترل تأثیر می گذارد.

مرحله 5. مکان و نحوه تولید عوامل در مرحله 4 را مشخص کنید.

مرحله 6. کار کردن از منطق.

مرحله 7. تمام محدودیت های اعمال شده، زمان اعمال آنها و نحوه اعمال آنها را مشخص کنید.

معرفی نرم افزار

بیایید کنترل دمپر اکونومایزر و نحوه عملکرد منطق نرم افزار را در نظر بگیریم

یک موقعیت بسیار ساده می تواند شرایط زیر را داشته باشد

- هنگامی که فن خاموش است، دمپر باید بسته شود (0٪ باز).

- هنگامی که فضا اشغال شده است، و فن روشن است، دمپر باید حداقل تا حداقل 20% باز شود.

- باز شدن % دمپر باید تنظیم شود تا هوای مخلوط 13 درجه سانتیگراد را هنگامی که دما زیر 19 درجه سانتیگراد است با استفاده از کنترل متناسب با باند متناسب 2 درجه سانتیگراد ارائه دهد.

منطق:

- محاسبه خروجی دمپر بر اساس دمای هوای مخلوط .

- اگر دمای هوای بیرون بالاتر از 19 درجه سانتیگراد باشد، خروجی دمپر را به صفر تغییر دهید.

- بالاترین خروجی دمپر و حداقل تنظیم دمپر (20%) را به عنوان خروجی دمپر منتقل کنید.

- اگر ساعت زمانی در حالت اشغال نشده، خروجی دمپر را روی صفر تنظیم کنید. 5. اگر فن خاموش است، خروجی دمپر را صفر کنید.

نمونه یک الگوریتم برنامه نویسی

پارامترهایی که توسط کاربر در حلقه کنترل برنامه ریزی می شوند عبارتند از

- Setpoints نقاط تنظیم

- Override times زمان های لغو

- PID values مقادیر PID

- Action direct or reverse عمل مستقیم یا معکوس

- Setpoint resets تنظیم مجدد نقطه تنظیم

- Inputs and outputs ورودی ها و خروجی ها

- Interlocks اینترلاک ها

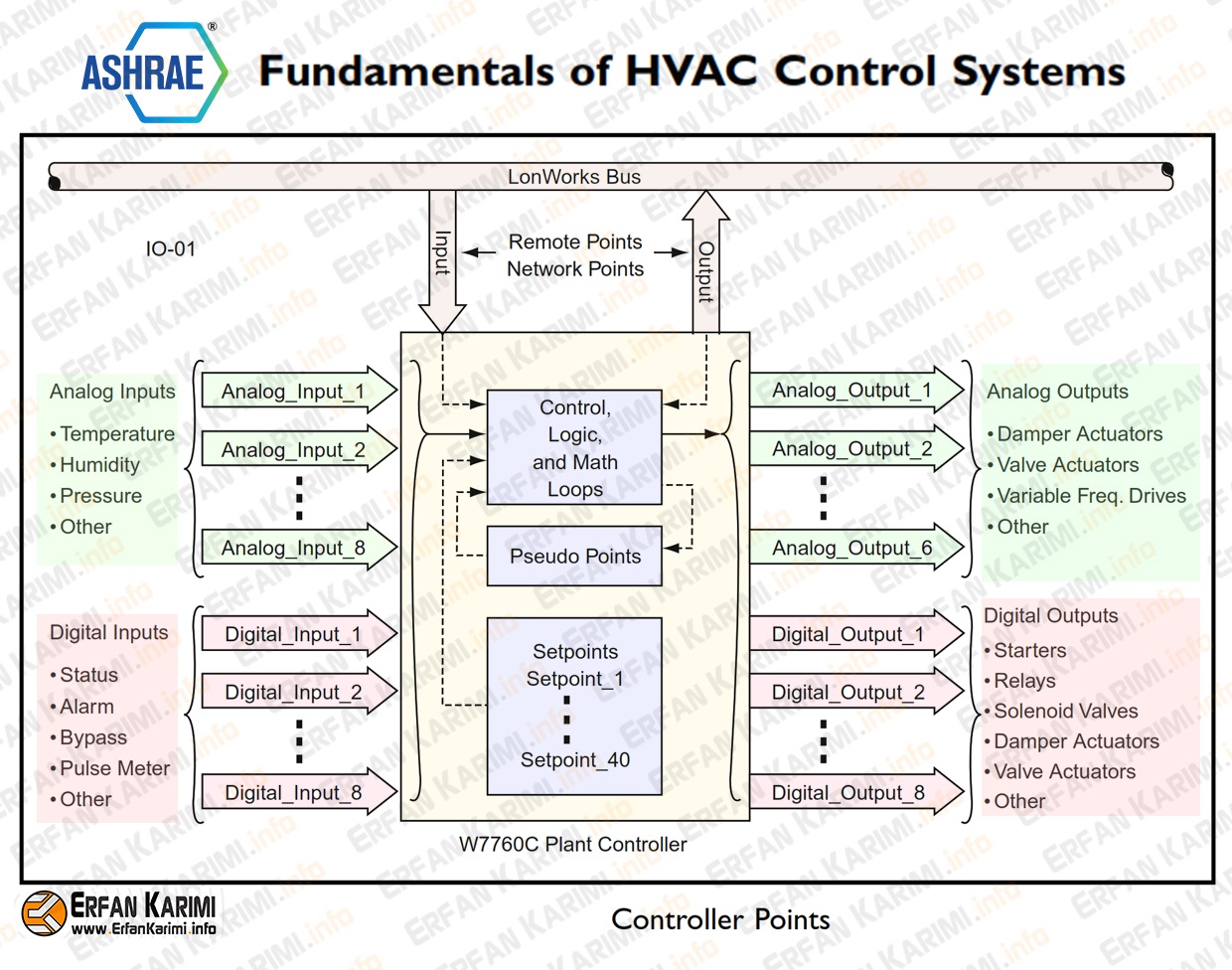

Controller Points

Control Loop

در فصل های قبل مطالب زیادی در مورد حلقه های PID نوشته شده است، اما با استفاده از سیستم های DDC، این برنامه نویسی از نظر عملکرد اولیه است. شکل 10-15 کنش ها و واکنش های گزینه های برنامه نویسی PI را نشان می دهد که اغلب در سیستم های DDC استفاده می شوند.

"D" PID عمداً کنار گذاشته شده است زیرا به ندرت در کنترل فرآیندهای HVAC استفاده می شود.

با استفاده از یک روال PI، خطای متناسب با گذشت زمان از بین می رود و زمان انتگرال کمک می کند تا با گذشت زمان به نقطه تنظیم نزدیکتر شوید.

روال های رایج - popular routines

- Recovery بازیابی

- Morningwarm-up\cool-down صبح گرم کردن /خنک کردن

- Evening setbacks عقب نشینی های عصر

- Night purge پاکسازی شبانه

- Start and stop time optimization بهینه سازی زمان شروع و توقف